简介

20世纪初,美国福特汽车的工业化生产大大推动了板材成形技术的研究和发展。研究工作基本上在板材成形技术和成形性两方面同时展开,关键问题是破裂、起皱与回弹,涉及可成形性预估、成形方法的创新,以及成形过程的分析与控制。研究的重点是板材成形性能及成形力学,远不能满足汽车工业的需求。

60年代是板材成形技术发展的重要时期,各种新的成形技术相继出现。尤其是成形极限图(FLD)的提出,推动了板材性能、成形理论、成形工艺和质量控制的协调发展,成为板材成形技术发展史上的一个里程碑。

由于80年代有限元方法及CAD技术的先期发展,使90年代以数值模拟仿真为中心的和计算机应用技术在板材成形领域得以迅速发展并走向实用化,成为材料变形行为研究和工艺过程设计的有力工具。板材成形技术真正进入了分析阶段,传统的板材成形技术开始从经验走向科学化。

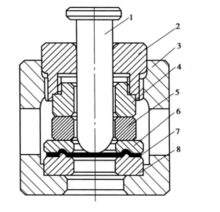

建立标准成形极限图采用《薄钢板成形极限图(FLD)试验方法》(JB 4409.8)的规定建立,试验能模具结构如下图所示:

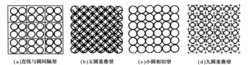

凸模球头直径取100 mm,对板材刚性胀形。试验采用的板材毛坯为正方形,或正多边形,或圆形。胀形之前,试样表面用照相制版法、光刻法或电腐蚀法制出网格圆图案,网格图形如下图所示:

网格圆的直径一般采用2~7mm,对于直径为100mm的凸模,网格圆直径可采用2~2.5 mm。

对毛坯冲压胀形,直到试样破裂。选择破 裂处的临界基准网格圆,测量其变形后的长、短轴尺寸,并据此计算出板平面内两个主应变的极限值。选择临界基准网格圆时,一般选择临 近裂纹贯穿的网格圆或缩颈横贯的网格圆。这些网格圆的应变量通常已经逼近材料的极限应变。测量出变形后的临界基准网格圆长轴长度d1和短轴长度d2后,根据基准网格圆变形前的直径d0就可计算失稳极限应变。

成形极限图一般在一0.5≤ε2/ε1≤1的应变路径范围内。从成形极限图所在主应变平面的原点引一条直线与其相交,交点坐标就是板料在该直线代表的应变路径下所能达到的失稳极限应变。试验确定成形极限图时,右半0

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国