简介

片状的马氏体的空间形态为双凸透镜状。在光学显微镜下观察的乃是截面形状,因试样磨面对每一马氏体片的切割角度不同,故有针状、竹叶状,所以又称针(竹叶)状马氏体,马氏体片之间不平行,相交成一定角度(如60°、120°)。

在原奥氏体晶粒中,首先形成的马氏体片是贯穿整个晶粒的,但一般不穿过晶界,只将奥氏体晶粒分割,以后陆续形成的马氏体由于受到限制而越来越小。所以片状马氏体的最大尺寸取决于原奥氏晶粒大小,原奥氏体晶粒越粗大,马氏体片越大,反之则越细。当最大尺寸的马氏体片小到光学显微镜无法分辨时,便称为隐晶(或称为隐针)马氏体。

片状马氏体组织特征通常,淬火得到的组织是高硬度、高脆性的片状马氏体。近年来,由于电镜等测试技术的应用,发现低碳钢在强烈淬火中可得到另一种强度和韧性都好的马氏体,生产上称为低碳马氏体。

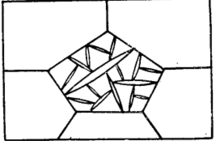

在显微镜下,高碳马氏体常呈针状或竹叶状,其实这是马氏体的截面形状,它的立体形状象薄片的双凸透镜。当金相试样的磨光面与马氏体片偶尔平行时,马氏体呈片状,称为片状马氏体,其形态如下图所示。

每个马氏体片都限制在一个奥氏体晶粒内,不能穿过晶界。在一个晶粒内,最先形成的一片马氏体片(马氏体针),往往贯穿整个晶粒,将晶粒分割为二,尺寸常比较大。相继形成的受到晶界和先形成马氏体片的阻碍,尺寸都比较小,而且相交成一定角度。各马氏体片之间则是没有转变的残余奥氏体。生产上常将淬火钢的最大马氏体针的尺寸,用来表示奥氏体晶粒大小。1

片状马氏体含碳量含碳量对于形成什么样的马氏体起决定性的作用。

含碳量小于0.3%(有的资料为0.6%)的钢,淬火组织可全部为板条状马氏体;含碳量大于1.0%的钢,淬火组织可全部为片状马氏体;含碳量为0.3~1.0%的钢,常同时含有两种马氏体。在一般条件下,只有含碳量为0.2%以下的钢,才可获得全部板条状马氏体,碳含量为0.8%的钢,即可为全部片状马氏体。1

形态控制因素在实际热处理时,因各种原因,片状马氏体的有规则空间组合被抑制或者破坏,再加上随机磨制试件,导致传统观念产生误解,认为马氏体是无规则混乱分布的。这些影响马氏体形貌的因素,即形态控制因素,主要有:

1、化学成分

它影响Ms点、奥氏体和马氏体的比体积和强度、奥氏体的层错能、界面能、相变力矩能、激活迁移能等,进而改变马氏体的形貌。

2、化学成分的均匀性

其作用除了与“化学成分”的作用相同外,在微观的区域内,它能够改变惯习面的类型、马氏体单晶的最大尺寸和形状、马氏体片的组合形式等。

3、马氏体的正方度和比体积

它通过影响形核和核长大功,改变马氏体的类型和组合形态,包括两个相邻马氏体单晶之间的取向差。

4、晶体缺陷

其作用与第1项相同;同时,它能够改变马氏体单晶的最大尺寸和形状,以及马氏体的组合形态。

5、第二相和奥氏体的孪晶面

它能够改变马氏体单晶的最大尺寸和形状,以及马氏体的组合形态。

当实际热处理时,因奥氏体化温度较低,上述形态控制因素的作用增强,因而在试样的随机磨制面上,马氏体片的分布呈现无序状态。但是,应该看到:马氏体片的空间结构一直都是有规则的,仅仅是低温淬火时,马氏体有规则组合的空间变小,有规则组合的程度变弱,所以在普通的试样观察面上显现不出马氏体的有规则的空间结构。当然,光学显微镜的分辨率较低也是主要原因之一。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国