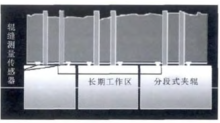

由红外线遥控器(Data Shuttle )、辊缝测量仪本体(RCDB ) , Laptop计算机、台式计算机、彩色喷墨打印机、校正/贮存架等组成。辊缝测量仪本体示意图见图1。

Laptop计算机、台式计算机、彩色喷墨打印机、校正/贮存架等组成。辊缝测量仪本体示意图见图1。

图中,1一开口度测量传感器;2一辊子磨损测量传感器;3-弧度测量传感器;4-辊子转动传感器;5一内置计算机(控制/数据储存);6-蓄电池;7一气动液压夹紧装置;8一红外线数据传输装置;9一导向板(弹性压板);10一连接插头;11一引锭杆链节;12一喷水测量传感器。1

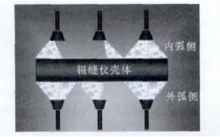

辊缝测量仪测量原理辊缝测量(开口度测量)辊缝的测量是通过辊缝测量传感器来实现的。每一个辊缝测量传感器是一个安装在不锈钢测量头内的密闭单元(图2)。当传感器头被压下时,传感器的输出电压与位移量成比例地线性变化,一般为0~6 V。利用辊缝仪对扇形段开口进行测量时(图3),安装在辊缝仪两侧(即内弧而和外弧而)的辊缝测量传感器在一对夹辊的作用下向内收缩,传感器会根据其表而压头的收缩量形成相应的输出电压,然后通过计算机将电压值转换成可以识别的实际辊缝数值。

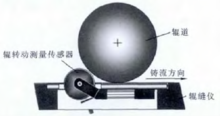

辊转动情况的测量辊道的自转与否以及自转的难易程度,是鉴别辊道润滑情况好坏的一个重要标准,因此对辊道自转情况的测量十分必要。辊缝仪中设计的辊转动传感器就是用来检测连铸机中夹辊转动的自由程度,因为不可能获得绝对的测量值,辊转动传感器的读数只能作为辊转动程度的一种指示值。

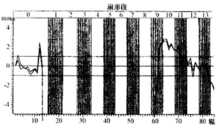

辊转动系统的测量原理是通过与连铸机夹辊接触测量辊转动的角度来决定的 ,该角度取决于测量辊与夹辊接触表而速度差。在实际测量过程中,辊缝仪以恒定速度拉过连铸机,因而测量辊的表而速度也为此恒定速度(图4)。当连铸机的夹辊自由转动,则它们的旋转速度与辊缝仪的运动速度相同,表而速度差为零,测量辊不应产生很大的转动。当连铸机夹辊不能自由转动,则其辊道表而速度将为零,辊缝仪表而速度和夹辊表而速度将有速度差,这将引起测量辊转动。测量辊的外圆周上有许多孔,当这些孔在近位开关下通过时,将产生1和0的电脉冲信号。辊缝仪内部计算机将记录这些脉冲,当测量辊离开被测量的夹辊时,计算机将脉冲总数储存起来。这一脉冲总数将与给定直径夹辊的最大脉冲数的理论值对比,对比结果将以0(在辊缝仪的作用下,夹辊完全自由转动)到100%(在辊缝仪的作用下,夹辊完全滞死)为刻度的图形给出。

,该角度取决于测量辊与夹辊接触表而速度差。在实际测量过程中,辊缝仪以恒定速度拉过连铸机,因而测量辊的表而速度也为此恒定速度(图4)。当连铸机的夹辊自由转动,则它们的旋转速度与辊缝仪的运动速度相同,表而速度差为零,测量辊不应产生很大的转动。当连铸机夹辊不能自由转动,则其辊道表而速度将为零,辊缝仪表而速度和夹辊表而速度将有速度差,这将引起测量辊转动。测量辊的外圆周上有许多孔,当这些孔在近位开关下通过时,将产生1和0的电脉冲信号。辊缝仪内部计算机将记录这些脉冲,当测量辊离开被测量的夹辊时,计算机将脉冲总数储存起来。这一脉冲总数将与给定直径夹辊的最大脉冲数的理论值对比,对比结果将以0(在辊缝仪的作用下,夹辊完全自由转动)到100%(在辊缝仪的作用下,夹辊完全滞死)为刻度的图形给出。

二冷水 系统喷水状况通过喷水测量

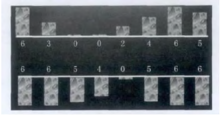

系统喷水状况通过喷水测量 传感器来测量。喷水测量传感器由12 V经过调制的电源供电,其内部有测量膜,当二冷水喷射在测量膜上时(图5),测量膜会根据接收到水量和流速大小,将信号转换成一个0(没有接收到喷水)到7 V(最大喷水)的电压值(图6),经过信号滤波,将电压值反馈到模拟卡的输入端,形成二冷水喷水情况图。

传感器来测量。喷水测量传感器由12 V经过调制的电源供电,其内部有测量膜,当二冷水喷射在测量膜上时(图5),测量膜会根据接收到水量和流速大小,将信号转换成一个0(没有接收到喷水)到7 V(最大喷水)的电压值(图6),经过信号滤波,将电压值反馈到模拟卡的输入端,形成二冷水喷水情况图。

外弧辊对中测量是通过角度仪来实现的。在辊缝仪中,首先将角度 测量传感器安装在角度测量板上,然后将角度测量板通过弹簧安装在辊缝仪上(图7)。在测量过程中,当角度测量板搭在相邻的两个夹辊上并处于稳定的状态时,位于夹辊左右两侧的角度传感器分别对相邻两个夹辊连线与水平线所成的角度进行测量,而且在一定的时间内反复多次测量。然后,辊缝仪对测得的角度数据进行分析处理,确定出一个精确的角度值并储存在辊缝仪内部计算机内,供用户分析比较。2

测量传感器安装在角度测量板上,然后将角度测量板通过弹簧安装在辊缝仪上(图7)。在测量过程中,当角度测量板搭在相邻的两个夹辊上并处于稳定的状态时,位于夹辊左右两侧的角度传感器分别对相邻两个夹辊连线与水平线所成的角度进行测量,而且在一定的时间内反复多次测量。然后,辊缝仪对测得的角度数据进行分析处理,确定出一个精确的角度值并储存在辊缝仪内部计算机内,供用户分析比较。2

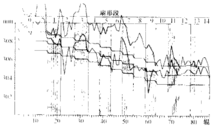

辊列开口度剧烈变化,可能存在以下情况,典型测 量图形见图8。

量图形见图8。

(1) 辊列开口度调整不当,个别扇形段开口度设置有误,如同时存在存在250mm与300mm两种开口度;

(2) 扇形段内存在异物,如氧化铁皮堆积及脱落的盖板等;

(3) 辊子断裂及轴承损坏等。

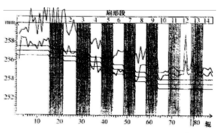

开口度呈锯齿形开口度呈锯齿形可能是由于传感器问隔地接 触到辊子中间轴承座而引起,由于轴承座比辊面低,造成其开日度比前后辊的开口度大,通过分析辊列布置图即可查明原因。典型测量图形见图9。

触到辊子中间轴承座而引起,由于轴承座比辊面低,造成其开日度比前后辊的开口度大,通过分析辊列布置图即可查明原因。典型测量图形见图9。

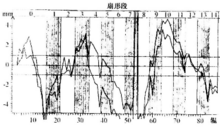

弧度震荡可能由于以下情况引起,典型测量图形见图10 。

。

(1) 测量起始位置不正确;

(2) QC台姿势不正确;

(3) 扇形段内有异物;

(4) 引锭杆跑偏。

弧度消失弧度消失可能由于以下情况引起,典型测量图形见图11 。

。

(1) 弧度传感器损坏;

(2) 扇形段弧度超出测量显示范围。1

导致辊缝仪测量误差的因素分析辊缝测量传感器触头磨损由于辊缝测量传感器在测量辊缝的过程中直接与夹辊接触,虽然其触头经过淬火等加工工艺处理,表而硬度较高,在长期与夹辊的接触过程中,容易磨损。特别是当夹辊润滑情况不良,无法在辊缝仪的作用下自转时,辊缝测量传感器触头的磨损就更为严重。当触头顶端磨平或磨损时,传感器就需要伸出更多才能与夹辊接触,这样测量的辊缝值就比实际辊缝值要大,从而产生了辊缝测量误差。

辊道边部结垢严重辊缝仪上沿宽度方向布置有6个辊缝传感器,用来测量外弧辊对接与水 平直线偏离的状况(图12),其中最外侧两个辊缝测量传感器的距离为2000mm,因此辊缝仪可以测量中心2000 mm区域内的外弧辊对接情况。但是在实际工作过程中,由于铸坯断而宽度可调范围较大(最小为1700 mm,最大为2 150 mm),而且最常见的铸坯断而为1900mm,这样在浇铸一段时间后,在夹辊中心1900 mm以外的两端区域就会形成水垢,在测量过程中,水垢导致最外侧两个辊缝测量传感器实际伸长量减小,进而导致其测量的辊缝值比辊道实际辊缝值要大,造成辊缝测量误差。此外,水垢分布不均匀也导致外弧板角度测量误差,进而造成外弧辊对中误差。

平直线偏离的状况(图12),其中最外侧两个辊缝测量传感器的距离为2000mm,因此辊缝仪可以测量中心2000 mm区域内的外弧辊对接情况。但是在实际工作过程中,由于铸坯断而宽度可调范围较大(最小为1700 mm,最大为2 150 mm),而且最常见的铸坯断而为1900mm,这样在浇铸一段时间后,在夹辊中心1900 mm以外的两端区域就会形成水垢,在测量过程中,水垢导致最外侧两个辊缝测量传感器实际伸长量减小,进而导致其测量的辊缝值比辊道实际辊缝值要大,造成辊缝测量误差。此外,水垢分布不均匀也导致外弧板角度测量误差,进而造成外弧辊对中误差。

角度测量板是通过弹簧安装在辊缝仪上(图7)。当测量夹辊角度时,测量板与夹辊接触并发生位移,弹簧拉长,当测量板离开夹辊时,弹簧的回复力使角度板回复到平衡位置。在角度仪测量过程中,由于某一根弹簧长期受压,另一根弹簧长期受拉,久而久之导致测量板的平衡位置与理论位置出现偏差,进而导致角度测量产生偏差。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国