介绍

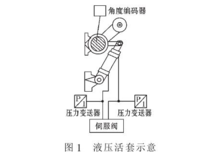

为了维持机架间物流平衡,保持板带张力恒定,在板带轧机精轧机组的机架之间装有活套。活套因动力机构的不同可分为气动活套、电动活套及液压活套。气动活套的动力源为压缩空气,由于空气的可压缩性太大,气动活套的响应速度太慢,控制精度差,不用于板带轧机中,但由于结构简单,维护方便容易,气动活套在棒线材生产线中得到了普遍使用。电动活套的动力源为变频电机,变频电机的尾轴上装有编码器,编码器检测电机的转速及电机转子位置以控制活套高度,通过检测电机负载转矩转换成张力后控制板带张力。液压活套的执行机构为液压缸,液压缸由伺服阀驱动,活套的旋转轴上装有角度编码器以检测活套角度,液压缸的活塞侧与活塞杆侧装有压力变送器,通过控制液压缸活塞的移动以控制活套高度,通过测量活塞侧与活塞杆侧的压力转换成机架间张力后控制板带张力,也可以在活套辊上安装压力检测组件直接检测板带对活套辊的压力,把压力转换成板带张力后控制机架间板带张力。

目前,大部分热连轧机组的活套机构由小惯量直流电动机驱动,但新建和改造的热连轧机已越来越多地采用了液压活套。和电动活套相比,液压活套由于惯量小、动态响应快,其追套能力和恒张性能有显著提高。另一方面,活套控制装置也已从20世纪80年代开始逐步实现了由模拟电路系统到计算机构成的全数字化系统的转变。活套控制数字化有利于控制参数的在线调整,有利于先进的、智能化的控制思想的实现,可以显著提高控制精度、增加控制功能、完善各种补偿措施以及提高活套控制装置的运行可靠性。1

活套的控制时序图1为液压活套示意。活套的控制过程大致可以分为三个阶段:活套的起套控制、活套稳定阶段的控制、活

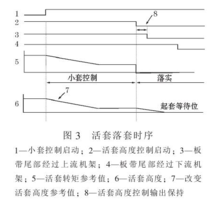

套的落套控制。当板带经过活套的下流机架时,活套起套,活套辊与板带接触,进入活套的稳定控制阶段。在活套的稳定控制过程中,活套的角度与板带张力参考值保持不变,当机架间物流不平衡时,活套的实际角度与张力发生变化,偏离了角度参考值,活套调节上流机架的速度以维持物流平衡。当板带尾部将要离开活套的上流机架时,活套落套。为了使落套时板带运行平稳,在活套完全落下之前设计了“小套”控制过程,也就是把活套的落套过程分成二步进行,当板带的尾部运行到活套上流机架前的某一位置时,活套下降到某一高度,经过一段时间后,活套完全下落到等待位置。

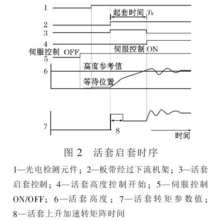

图2和图3是活套的启套与落套的控制时序。从图2可以看出,当板带经过活套的下流机架时,活套启套,在活套辊与板带接触前,活套启套加速力转矩起作用,当活套实际高度等于参考高度时,活套的启套控制结束,进入活套的稳定控制阶段。从图3可以看出,当板带尾部经过活套上流机架前的某一位置时,活套的“小套”控制启动,此时活套的高度参考值与转矩参考值减小,当板带尾部经过活套的上流机架时,活套下落到等待位置。

活套的转矩与角度控制张力与转矩控制为了稳定机架间物流,维持机架间板带张力稳定,活套控制设计了二个重要的控制回路,活套角度控制回路与板带张力控制回路。活套角度控制回路是闭环控制回路,而板带张力控制回路是开环控制回路。

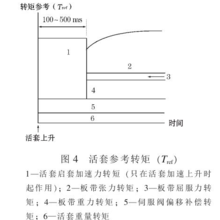

板带张力依靠活套辊与板带接触后使板带屈服变形产生,是活套转矩的一部分,活套转矩包括:活套重量转矩、活套启套加速力转矩、伺服阀偏移补偿转矩、板带重力转矩、板带屈服转矩与板带张力转矩。在活套控制的不同阶段,活套转矩的参考值各不相同。

图4是活套参考转矩的控制。从图4中可以看出,在活套的起套控制过程中,活套参考转矩为活套重量转矩、活套启套加速力转矩与伺服阀偏移补偿转矩之和,当活套进入稳定控制阶段时,活套参考转矩为板带张力转矩、板带屈服转矩、板带重力转矩、活套重量转矩与伺服阀偏移补偿转矩。活套启套加速力转矩只在活套启套过程中起作用,它与活套自身的重量及活套启套的快速性有关,大小由现场调试确定,目的是为了使活套快速启套。

活套的高度控制活套的高度控制是一种闭环控制,活套的角度参考值由上位机给定,活套实际角度由角度编码器测量得到,采用PI控制方式,使活套的实际高度不偏离参考高度。

活套控制技术的发展在板带轧制过程中活套的作用相当重要,它起着控制机架间物流、调节轧机速度的重要作用。采用角度闭环与张力开环控制方式的常规活套在热带轧机中得到了普遍应用。这种活套调试容易,在角度控制方而较果较好,但板带张力的控制不很理想,板带张力波动往往较大,而板带张力的不稳定对板带的质量影响较大。

有两方面的原因造成了板带张力控制的不稳定:第一,板带张力是由计算得到的,由于一些扰动因素不可能包括在计算公式之内,致使张力计算不准确;第二,板带的张力控制本身就是开环控制,不可能有非常稳定的控制效果。

针对活套张力控制不很稳定的状态,许多公司正在从硬件与软件二方而寻求解决问题的方法,如德国西马克公司的“差压活套”与“张力计活套”,日本东芝公司推出了活套的ILQ( Inverse Linera Quadratic)控制方式,这种控制方式实现了活套角度与板带张力同时闭环,使板带张力控制的稳定性有了一定程度的改善,并且因为“差压活套”与“张力计活套”检测了板带宽度方向的张力分布,能自动调节轧机辊缝,减少了操作员干涉轧机辊缝的频率。但这种“差压活套”与“张力计活套”显著增加了投资与维护成本,并且为这种活套配备的ILQ控制方法也不是非常完善:ILQ控制方法对角度与张力偏差要求严格,一旦偏差超出一定程度,ILQ活套将变得急剧不稳,必须切换到活套的常规控制方式,在ILQ控制方式中,活套的起套与落套的控制任然使用常规控制方式。改善活套板带张力控制的稳定性以及扩展活套的控制功能,例如使用“差压活套”与“张力计活套”自动调节轧机辊缝的水平,是研究活套控制的一个重点,德国西马克公司的“差压活套”与“张力计活套”及日本东芝公司的活套ILQ控制方法为我们提供了有益的尝试。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国