背景介绍

高速锤是20世纪50年代末期才发展起来的一种新型锻压设备。它的动作原理是以高压气体作介质,借助手一种触发机构,使高压气体突然膨胀,以推动锤头系统和框架系统作高速相对运动而产生悬空打击。

高速锤的打击速度比其他锻压设备高。例如,曲柄压力机的滑块运动速度为0.3~1.5m/s,蒸汽一空气两用模锻锤的打击速度为5~9m/s,而高速锤的打击速度可高达12~25m/s。由于高速锤是悬空高速打击,因此,与同能量的蒸汽一空气两用模锻锤相比,它的质量要轻得多,体积要小得多。

高速锤特点由于高速锤是悬空打击,且有减震装置,因此,打击力基本上不传到基础上去,对地面几乎是没有振动,这样高速锤就不需要像模锻锤那样庞大的基础,对厂房的要求也低,节省投资。由于高速锤打击速度高,金属在模腔中的流动速度很快,充填性能好,对形状复杂、薄壁、高肋的零件和高强度钢、耐热钢以及钼、钨、钽等高熔点难变形的金属,它都能进行加工。在高速锤上所制的锻件,加工精度高(可达0.02mm),表面粗糙度低(达0.001μm以下),同时提高了力学性能和使用性能。

快放油结构的高速锤,种类很多,其特点是打击速度稍低(12~18m/s),能量、行程、速度等可以方便地调节,回程快,循环周期短。在这种锤上不但能进行精密锻造,而且还能部分代替模锻锤进行一般模锻。我国以高压氮气为主要动力形式,同时也有汽油爆发、火药爆炸等形式。1

高速锤分类高速锤按照其工作原理可分为以下几类。

1、液气式

(1)单向驱动

a、快放油式:分强迫式及压差式两类。

b、气压悬挂式:分端面及径向两类。

c、机械托锁式:分行程可变及行程固定两类。

(2)对击式

a、双向驱动。

b、液压联动。

2、内燃式

3、纯气式

高速锤是一种打击速度为12~25m/s的悬空对击式模锻锤。其组成包括锤头系统、框架系统和机座系统三个

部分。

(1)锤头系统

包括锤杆、锤头、上模等。此系统在打击过程中向下运动。

(2)框架系统

包括框架和安装在框架上的零部件(如回程缸、工作缸、顶出缸、保险锁、下模和模座等)。此系统在打击过程中向上运动。

(3)机座系统

包括机座及安装在机座上的零部件(如外导轨、减震器缸体等)。此系统在打击过程中静止不动。

高速锤锻造高速锤锻造是在高速锤上完成的锻造工艺方法。高速锤是利用高压气体(通常是14MPa的空气或氮气),在极短的时间内突然膨胀来推动锤头高速锻打工件的一种新型锻压设备。利用高速锤可以挤压铝合金、钛合金、不锈钢、合金结构钢等材料叶片,精锻各种回转体零件(如环形件、齿轮、叶轮等),并适用于一些高强度、低塑性、难变形金属的锻造。

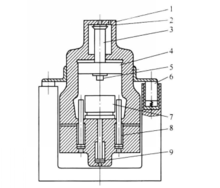

高速锤的结构如下图所示,高压气体及锤头自重,使锤头向下运动。高速锤在打击之前,回程缸先把锤头顶起,然后锤杆下部的高压缸内充入高压气体,将锤头悬住。打击时先引入高压油启动打击阀,向高压缸上部引入高压气体,锤头开始向下运动,随后,高压气体在高压缸上部急剧膨胀,推动锤头高速向下运动,同时高压缸带动床身系统向上运动,完成打击动作。锤击之后,回程缸将锤头顶起,顶出机构顶出锻件。2

高速锤锻造特点由于高速锤锻造时变形速度快,所以填充性能好,惯性力大,热效应低,摩擦系数小。高速锤打击坯料使金属在极短的时间(0.001~0.002s) 内完全变形,而且在锻件上要产生径向及轴向的惯性力,这样可近似认为金属无热量散失或热量散失很小,热效应低,在变形过程中有较高的塑性及较低的抗力。另外,惯性力的存在使得在径向的惯性流动有利于塑性变形,单位变形力有所降低,这种高速镦粗时的金属流动特点,为锻造径向成形的大面积薄腹板类齿轮、叶轮创造了有利的条件。但在高速挤压时,它往往使挤压件受破坏。所以在设计正挤压件时,应预先计算金属在挤压时的流动速度,使它小于许可临界速度,避免产生惯性断裂。

另外,高速锤打击速度越快,金属与模具之间的相对滑移速度也就越快,而相应的摩擦系数越小,这样金属变形较均匀,附加应力小,对低塑性材料锻造较为有利。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国