简介

金属化烧结矿就是部分含铁原料被还原成金属铁的烧结矿。它是在烧结混合料中加入比普遍烧结大得多的固体燃料用量,改善烧结料层的还原条件制得的。当固体燃料用量很高时,气相中CO的液度将大大增加,与此同时,抽入料层内的空气中的水汽与炽热的燃烧碳粒相互作用放出H2,CO,H2和固体碳本身都是铁氧化物的还原剂,而且在金属化烧结矿中有4~6%的过剩的碳存在、这就保证了烧结矿冷却过程中有利于还原反应的继续进行,而不会使金属铁再被大量氧化。

金属化烧结矿特点烧结矿解决l精矿粉的利用问题,而且自熔性烧结矿能减少石灰石入炉,还原性又好,对降低高炉燃料消耗,作出重要贡献,与天然块矿比较,烧结矿用量每增加10%,可节约高炉燃料2%,所以烧结矿生产是当代冶金工业的重大技术突破。

烧结矿也有不足之处,首先,它靠局部烧熔矿粉产生液体,将矿粉粘结起来,因此烧结温度较高,要达到1300℃以上,这样,消耗的燃料较高。由于燃料在混合料中燃烧,且温度较高,容易生成氧化铁。混合料在烧结过程中必须有空气通过,才能保持混合料中的燃料燃烧。如果混合料中的精矿粉过细,料层透不过空气,烧结矿质量和烧结机产量都会降低,这是烧结生产一大障碍。1

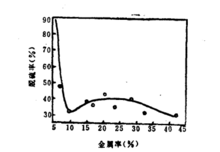

金属化烧结矿形成过程研究金属化烧结矿的显微结构表明,金属铁颗粒位于浮士体,硅酸盐化合物的中间和剩余炭粒周围。 1967~1970年间在Mucuca等实验室里进行250次以上烧结以制取金属化烧结矿。烧结金属化烧结矿的某些重要指标与混合料固体燃料用量的规律性如下图:

曾经确定,在烧结条件下烧结料的金属化是从含炭7~8%的开始的。随着燃料用量增多,烧结矿的金属化率相应增加。在20及30%的含炭条件下,烧结矿的金属化率分别为40~60%及60~80%。

但是,应该注意到,随着固体燃料用量增多, 烧结废气CO含量增大, 甚至会造成抽风管道发生煤气爆炸的危险, 故一般要求固体燃料用量不超过25~30%,其计算的烧结矿金属化率接近40%。此外,随着烧结矿金属化率的提高,烧结过程的脱硫条件剧烈变坏,如下图所示。2

高炉金属化烧结矿在普通的烧结台车上制取金属化烧结矿是完全可能的。从生产工艺的各个环节到烧结台车不必改变,仅在操作上要求尽可能高的料层和足够厚的铺底料,防止烧结炉篦。

高炉使用金属化烧结矿的效果是显著的,平均每增加10%的金属化烧结矿高炉焦比下降5~6%,生产率增加5%,但是目前与普通烧结矿比较,金属化烧结的生产率下降了50%,致使这一工艺尚需进一步研究和改善。

烧结矿与球团矿区别从烧结矿中搞金属化既然不经济,人们只好转而在球团矿中试验。球团矿基本由精矿粉构成,气孔微细、均匀,很容易与还原气体发生反应,而焙烧球团矿用的是煤气或重油,气氛容易控制,因些效率很高。实践表明,金属化球团矿中的铁,92~96%都已经还原成金属铁。这种球团矿,可以代替废钢,用于电炉或转炉;用于高炉,几乎使高炉变成化铁炉。下表是用同一种精矿粉生产的烧结矿和球团矿,从中可以看出它们的区别。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国