概念

在轧制过程中,加工变形的程度通常用压下量或压下率来表示。压下量Δh等于轧制前板厚h1减去轧制后板厚h2即1:

影响压下量的因素影响压下量的因素可分为设备能力和产品质量两方面。设备能力方面包括咬入条件、轧辊强度和电机功率三因素。

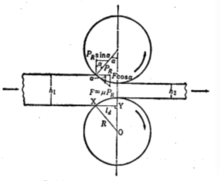

咬入条件由咬入条件所决定的最大允许压下量为:

式中 -最大允许咬入角;

-最大允许咬入角;

μ-轧件与轧辊的摩擦系数;

R1-工作辊半径。

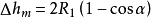

轧辊强度为满足轧辊的强度条件,金属对轧辊的总压力,必须小于由轧辊强度所决定的最大允许压力,即:

式中 P-平均单位压力;

b-带钢宽度;

Pmax-由轧辊强度所决定的最大允许压力。

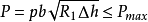

故由轧辊强度所决定的最大允许压下量为:

电机功率设计轧钢机时,电动机功率应按合理的压下规程进行选择。对现有轧机,电动机功率已定,应按压下规程校验电动机的过载和发热。一般对现有连轧机进行强化轧制过程时,压下规程往往受电动机能力的限制。压下规程除了决定予设备能力外,还与产品的质量有关。为保证带钢的质量,制定压下规程时,必须考虑带钢尺寸精度和机械性能等因素。

往往由于轧辊的磨损,以及温度和钢种等因素所引起的轧制力的波动,会使带钢的厚度不均。因此最后一两道,应从保证带钢精度的要求出发来选择压下量。一般常采用减少压下量的方法和所谓“压平”道次,来减少带钢的厚度不均、消除波浪形弯曲及瓢曲等缺陷,以提高带钢的精度。

当轧辊磨损时,“压平”道次可以补偿轧辊的磨损,但当轧辊未磨损并有足够的凸度可以补偿弯曲挠度时,则“压平”道次不应该采用。

当轧制温度低于正常的温度和所轧钢种的变形抗力比原先设计辊型的钢种高时,减少终轧道次的压下量或采用“压平”道次,可以保证带钢的精度。2

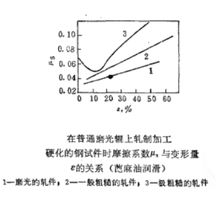

轧件压下量的影响试验表明,冷轧过程中,当采用工艺润滑剂润滑时,随压下量增加,摩 擦系数可以增加,可以不变,亦可以减小。压下量对摩擦系数的影响,决定于轧辊和轧件表面的粗糙度。

擦系数可以增加,可以不变,亦可以减小。压下量对摩擦系数的影响,决定于轧辊和轧件表面的粗糙度。

在表面经研磨的轧辊(Rz=0.2~0.4μm)上轧制时,通常都是采用粘度较大的润滑剂。在轧件表面也是光滑的情况下,试验表明,压下量对摩擦系数没有明显的影响。因为这时几乎不存在接触表面的机械咬合。在经研磨的轧辊上轧制较粗糙的轧件时,在压下量较小时,随压下量的增加,摩擦系数急剧减小。这主要是因为随压下量增大,轧件表面的凸起在更大程度上被碾平,存在于凹窝内的润滑剂更多的被挤出,从而使润滑条件得到改善。

在普通的磨光辊(Rz=1.6μm)上轧制时,摩擦系数通常随压下量的增大而明显的增火。因为随压下量的增加,机械咬合增强。当轧件表面极粗糙时,可以看到与在表面经研磨的轧辊上轧制表面较粗糙的轧件情况相类似,即在压下量较小时,摩擦系数随压下量的增加而迅速减小,随后又随压下量的增加而增大。

在普通的磨光辊(Rz=1.6μm)上轧制时,摩擦系数通常随压下量的增大而明显的增火。因为随压下量的增加,机械咬合增强。当轧件表面极粗糙时,可以看到与在表面经研磨的轧辊上轧制表面较粗糙的轧件情况相类似,即在压下量较小时,摩擦系数随压下量的增加而迅速减小,随后又随压下量的增加而增大。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国