液芯加热方法自由升温焖钢法

钢锭入炉后,不供煤气并关闭烟道闸门,利用钢锭放出的结晶潜热使炉膛自由升温,待炉温上升缓慢或不再上升(这段时间较长, 约30~80min)才进行钢锭的加热,此法即谓焖钢法。加热时供入500~2000m3/h的煤气,保温约30min后,使炉温达到1320℃再出炉轧制。该方法烧钢周期稍长,但煤气单耗较低,适于液芯加热、凝固轧制。

控制升温焖钢法控制升温焖钢法即(反L加热法)。控制升温焖钢法按以下四点来控制煤气量及焖钢均热时间:

按照装完钢时的炉温来决定焖钢时间长短和煤气用量;

按照钢锭传搁时间的长短来决定焖钢时间长短和煤气用量;

按照焖钢期所达炉温的高低, 来控制焖钢时间长短;

按照加热时炉温的上升速度来决定煤气用量。

该法的最高加热温度为1320~1340℃,最大煤气量在2600m3/h以下。

快速加热烧钢法快速加热烧刚法即正L加热法。该法提高加热温度和最大煤气用量,使钢锭出炉时的液芯率稍大。该方法在炉时间短,煤气单耗低,轧制电耗也明显降低,出炉钢锭氧化铁皮薄。该方法是适合人工操作烧钢进行液芯轧制的最佳方法。但必须注意控制好出炉时的液芯率, 否则将会出现“ 鼓肚” ,造成“ 内热废品” 。1

液芯加热效果1.减少氧化烧损

由于炉子高温期短, 钢锭表面产生氧化铁皮也少。日本设定氧化烧损为2%,按保守估计,液芯加热氧化烧损可降低0.5%。

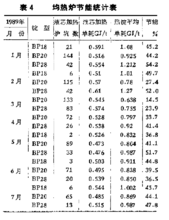

2.均热炉节能

液芯加热在加热期由于充分利甩钢锭潜热, 并且缩短了高温期时间, 所以能大大节约能源。

3.提高均热炉能力

由于液芯加热缩短了在炉时间, 所以提高了均热炉烧钢能力。

4.炉温分布均匀

加热初期是低燃料量加热, 因此炉温分布均匀, 此外, 与普通加热法相比, 由于平均炉温低, 可以促进钢锭内部凝固,缩短完全凝固时间。

5.带走的废气热量少

加热初期是低燃料量加热,所以需要的空气量也少, 因此可得到温度较高的预热空气,此外, 固空气量少所带走的废气热量也少。

6.提高均热炉热效率

均热炉高温期短, 因此废气带走炉体的热量损失大幅度减少, 热效率提高,炉子寿命也相应增长。

7.改善了钢坯质量

液芯加热能改善钢的塑性。纵切炉数和产生裂纹的炉数均较非液芯加热的炉数要少,所以液芯加热能提高钢坯的质量。2

钢锭热状态计算和分析液芯加热和液芯轧制工艺的重要控制参数是钢锭的液芯率。液芯率实测的难度很大,主要是通过计算方法加以估计。

计算方法国内外测算液芯率的方法大致有以下数种:

1.示踪法

在钢锭凝固过程中, 用Cr、Si等元素, 或向锭内射弹头等方法,区别不同时期的凝固率。

2.倾倒法

在钢锭铸满后的不同时期内,将钢锭翻倒,使未凝固的液体连同两相组织一齐倒出,然后测量凝固层厚度,推算钢锭液芯率。此法比较简单,可靠,利用铸余的沸腾钢上铸锭即可。

以上各法只适用于测量钢锭在模内或装炉以前的凝固率, 仍然得不到轧制时的液芯率。

3.计算机模拟法

国内外许多学者采用电子计算机模拟计算钢锭内部温度场的变化和液芯率, 已取得很大进展。这种方法的精确程度, 有赖于其数学模型的假设条件是否符合实际, 其边界条件是否精确。

分析当钢锭在模内外冷却时间之和为120-130分钟时,钢锭基本凝固。因此,出轧钢锭的在炉时间与传搁时间之和为120-130分钟时,钢锭才有可能接近全凝或有少量液芯(因为钢锭在炉内冷却比在炉外慢),这种钢锭在出炉运送和轧制过程中完成冷凝,即所谓液芯钢锭的轧制。

如传搁时间与在炉时间之和少于120-130分钟,则钢锭液芯率必然很大;出轧会产生凸度。

如传搁时间与在炉时间之和多于120-130分钟,则钢锭已无液芯,属一般轧制。

如传搁时问少于90分钟(此时钢锭表面温度为860-910℃),则装炉钢锭本身热量已超出钢锭出轧时所应具有的热量,这是因为锭温高,更主要的是液芯凝固时将释放大量的潜热。从理论上讲,这种钢锭依靠自身热量均热(内部向表面传热,使表面温度升高)即可达到出轧要求。所以,钢锭装炉后只供给小热负荷用来补充炉膛热损失,维持炉温不降低,给液芯锭提供适宜的均热条件即可。

这种钢锭均热终了时必然是表面温度低于内部,恰与一般钢锭相反。由于钢锭表面温度低,有条件在出炉前短时间地增大热负荷,提高炉温,以提高表面温度,用来补偿出炉后运送和轧制过程中的表面温降,使钢锭断面温度有较好的均匀性。

若传搁时问短(例如少于70~80分钟),为了保证出炉时钢锭液芯率不过大;必须增加钢锭的在炉时间(例如多于50分钟),反而降低了炉子的产量。延长的那一部分在炉时间可以不供热,或者是延长小热负荷的供热时间。

综上所述,传搁时间过长、过短对炉子的工作都不利,因此存在一个最佳传搁时间。如传搁时间少于60分钟,则在炉时间必须多于60分钟方可出炉轧制,否则将轧出凸度。如传搁时间多于90分钟,则钢锭本身所含热量同钢锭出轧标准相比没有剩余,所以炉子要向钢锭补充部分热量,使燃耗增高,在炉时间也要延长(例如多于60分钟)。3

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国