简介

无压烧结设备简单、易于工业化生产,是最基本的烧结方法。这种方法也被广泛地应用于纳米陶瓷的烧结,主要通过烧结制度的选择来达到在晶粒生长最少的前提下使坯体实现致密化。因为在烧结过程中,颗粒粗化(Coarsening)、素坯致密化(Densification)、晶粒生长(Grain Growth)三者的活化能不相同的依赖关系,即颗粒粗化、素坯致密化、晶粒生长三者主要在不同的温度区间进行、利用这种关系,就可通过烧结温度的控制,获得致密化速率大、晶粒生长较慢的烧结条件。烧结制度的控制,主要是控制升(降)温速度、保温时间及最高温度等。最常用的无压烧结为等速烧结。

在无压烧结中,由于只有温度制度是可控制的因素,故对材料烧结的控制相对比较困难,致密化过程受到粉体性质、素坯密度等因素的影响十分严重。1

无压烧结主要采用电加热法。电加热发热体根据不同要求有三种:耐热合金电阻丝,最高加热温度1100℃,一般使用温度≤1000℃;碳化硅电阻棒,加热最高温度1550℃,一般使用温度≤1450℃,二硅化钼电阻棒,在氧化性气氛中最高使用温度1700℃,一般使用温度≤1600℃,在还原性气氛中1700℃可较长时间使用;石墨发热体在非氧化性气氛中可使用最高温度达2000℃。

无压烧结法是一种最基本的烧结方式。这种方法不仅简单易行,而且适用于不同形状、大小物件的烧制,温度制度便于控制。正是由于在无压烧结过程中,对烧结致密化过程的控制手段只有温度及升温速度两个参数,故对烧结过程中物体的致密化过程、显微结构发育等的研究最具意义,研究得最为活跃。无压烧结性能的优劣也与素坯的性质,或者说粉体性质密切相关。因而使用这种烧结方法,要获得良好的烧结体(高密度、晶粒细、可控缺陷),必须对整个粉料制备、表征过程、成型过程和烧结过程作详细研究。2

无压烧结原理及纳米晶陶瓷致密化过程无压烧结的原理是:在无外界压力条件下,将具有一定形状的坯体放在一定温度和气氛条件下经过物理化学过程变成致密、体积稳定、具有一定性能的固结致密块体的过程。无压烧结是通过粉末颗粒间的黏结完成致密化过程,其驱动力主要是孔隙表面自由能的降低。3

因此,致密化过程也就是粉体压制件(生坯)中孔表面积的减小过程,当然也就是孔体积的减小过程。对于金属粉体的压制件,由于金属颗粒在压制过程中能产生变形,所以可以直接达到90%的致密度,此时需要除去的孔隙率已经非常小了,只需要在一个很低的温度下烧结一段时间就可以消除残余的孔隙度并建立起共格晶界。烧结过程是否完成可以通过监测样品的硬度来判断。当金属晶粒大于10nm时,硬度一开始会随着烧结的进行而增加,生坯建立起真实固体的微结构特征。当硬度开始减小时,说明晶粒开始生长,再延长烧结已无意义。遗憾的是,对纳米晶金属,其烧结机理的研究还未见有文献报道。

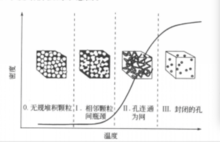

纳米晶陶瓷能压紧的程度远低于纳米晶金属,因此要使它们达到足够的致密度需要进行很好的烧结。所以,对纳米晶陶瓷烧结过程的研究就要深入得多。烧结过程中纳米晶陶瓷的致密化所遵循的规律与传统陶瓷的烧结过程一般不同,致密化过程包括三个阶段。

1.相邻颗粒的接触点上出现瓶颈生长。

2.陶瓷呈海绵状结构,管状孔道形成巨大网络,孔口一直开到陶瓷样品的外表面上。随着管状孔收缩,其直径越来越小,致密化不断进行,大部分的致密化就是在这一阶段完成的。一旦这些孔的长径比足够大,它们就变得很不稳定,从而断开形成孤立的、封闭的球形孔。

3.封闭的孔消失,完成烧结过程的最后阶段。下图为三个烧结阶段的示意图。

碳化硅陶瓷的无压烧结碳化硅的无压烧结可以分成固相烧结与液相烧结二种。固相烧结是美国科学家Prochazka于1974年首先发明。他在亚微米级的β-SiC中添加少量的B与C,实现SiC无压烧结,制得接近理论密度95%的致密烧结体。以后的许多研究表明B与B的化合物和Al与Al的化合物均可以与SiC形成固溶体而促进烧结。碳的加入是与SiC表面的SiO2反应增加表面能均对烧结有利。固相烧结的SiC,晶界较为“干净”,基本无液相存在,晶粒在高温下很易长大。因此断裂时是穿晶断裂,它们强度与断裂韧性一般都不高,在300~450MPa与3.5~4.5MPa·m1/2。但它晶界较为“干净”,高温强度并不随温度的升高而变化,一般能用到1600℃,强度不发生变化。在固相烧结中SiC-AlN系统很值得注意,由于它具有良好的电阻与导热性,有可能是一种廉价的大规模集成电路的基板材料。

碳化硅的液相烧结是美国科学家Mulla.M.A于九十年代初解决的。它的主要烧结添加剂是Y2O3-Al2O3。根据其相图可知,存在三个低共熔化合物,YAG(Y3Al5O15,熔点1760℃),YAP(YAlO3,熔点为1850℃),YAM(Y4Al2O9,熔点为1940℃)。为了降低烧结温度一般采用YAG为SiC的烧结添加剂。当YAG的组成达到质量分数为6%时,碳化硅材料已基本达到致密化。烧结过程会发生Al2O3的主要组份的质量流失,使添加剂的组份达不到YAG的组成。因此应适当将Al2O3的组份增加,将YAG的组份变成YAG·Al2O3,此时材料的相对密度从98%提高到99%,几乎完全致密。材料的强度从600MPa提高到707MPa。断裂韧性从8.1MPa·m1/2提高到10.7MPa·m1/2。此结果非常引人注目。它的出现更开拓了无压烧结SiC的新应用面,尤其是性能要求较高的工况。

无压烧结碳化硅力学性能与添加剂、烧结温度、显微结构的不同而有差异,具体见表。4

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国