基本原理

根据蒸馏的原理,理论上只要采用多次气/液平衡,即多次进行部分汽化和冷凝过程就可以将许多沸点相近的有机液体分离成纯度很高的单一组分。因此,分级蒸馏是将许多次的简单蒸馏合并为一次操作,而实现这一Et标的方法只需在简单蒸馏系统中加人分级蒸馏装置即可。

利用分馏柱进行分级蒸馏,实际上就是在分馏柱内使混合物进行多次气化和冷凝。当上升的蒸气与下降的冷凝液互相接触时,上升的蒸气部分冷凝放出热量使下降的冷凝液部分气化,两者之间发生了热量交换。其结果,上升蒸气中易挥发组分增加,而下降的冷凝液中高沸点组分增加。如果继续多次,就等于进行了多次的气液平衡,即达到了多次蒸馏的效果。这样,靠近分馏柱顶部易挥发物质的组分的比率高,而在烧瓶中高沸点的组分的比率高,当分馏柱的效率足够高时,开始从分馏柱顶部出来的几乎是纯净的易挥发组分,而最后的烧瓶里残留的几乎是纯净的高沸点组分。1

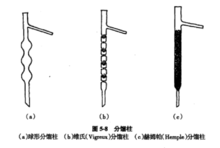

分级蒸馏中使用的装置及其操作技术分馏柱有很多种,实验室最常用的分馏柱有球形分馏柱、韦氏(Vigreux)分馏柱、赫姆帕(Hempel)分馏柱,如下图所示。

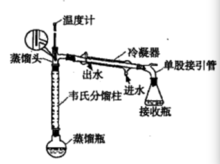

下图即为分级蒸馏的装置示意图,除了在蒸馏瓶和蒸馏头之间装入一分馏柱外,其他部分和简单蒸馏装置完全相同。

为了实现多次气/液平衡,提高分级蒸馏效率,现在已设计了很多种高效的分馏柱,填充分馏柱就是最常见的一种。在填充柱中,蒸馏头的开管内部可以填充玻璃、陶瓷和金属等材料制成的球、环和丝,以增加汽/液接触。分馏柱中填料装的越紧密,汽/液接触面积越大,分级蒸馏效果越好,但分馏柱中的压力也愈来愈大,组分级蒸馏出率也愈低。因此,应根据实际情况选择合适尺寸和填充材料的分馏柱。球形分馏柱的分级蒸馏效率较差,分馏柱中的填充物,通常为玻璃环。玻璃环可用细玻璃管割制而成,它的长度相当于玻璃管的直径。若分馏柱长30cm,直径为2cm,则可用直径4~6mm玻璃管制成的环。一般说来,上述的三种分馏柱的分级蒸馏效率都是很差的。但若将300W电炉丝切割成单圈或用金属丝网绕制成B型(直径3~4mm)填料装入赫姆帕分馏柱,可显著提高分级蒸馏效率。若欲分离沸点相距很近的液体混合物,必须用精密分级蒸馏装置。

混合有机化合物液体被分级蒸馏时,蒸气从蒸馏瓶中不断地上升到分馏柱中,并被部分冷凝成液体,被冷凝的部分液体由于含有较多的低沸点有机化合物,其沸点也就比蒸馏瓶中的液体温度要低。当蒸馏瓶中的后续蒸气上升至分馏柱中,便会与这些经过一次气/液平衡的冷凝液体进行热交换,使部分低沸点物质再次沸腾,而后续的蒸气被部分冷凝,这样就又进行了一次气/液平衡,结果汽化的蒸气中低沸点组分又有所增加。这些新的蒸气在分馏柱中继续上升,可再次被部分冷凝和与后续蒸气进行热交换而汽化。由于上升的蒸气不断地在分馏柱中冷凝和蒸发,而每一次的冷凝和蒸发都使气相中低沸点的有机化合物含量不断提高,这样就实现了在同一装置中进行多次简单的蒸馏的操作。

由此可见,在分级蒸馏过程中,分馏柱是至关重要的,如果选择合适的分馏柱就可以使通过分馏柱流出的蒸气是高纯度的单一有机化合物质。一个高效的分馏柱可以对各组分之间沸点只相差0.5℃的有机混合液体进行分级蒸馏。

实验操作分级蒸馏的装置及安装方法实验室中的分级蒸馏装置包括蒸馏烧瓶、分馏柱、蒸馏头、温度计套管、温度计、冷凝管、接引管和接收瓶等,安装方法与蒸馏装置相似。分馏柱要用铁夹垂直夹住固定好。

下图所示为使用不同的刺形分馏柱所搭建的几种常见的分级蒸馏装置。下图(a)的装置接口多、较烦琐,而下图(b)中的乳胶管易被有机试剂腐蚀损坏,因此,在实验室中常采用下图(c)所示的分级蒸馏装置。

分级蒸馏的操作方法分级蒸馏的操作方法与蒸馏大致相同。将待分级蒸馏的混合物装入蒸馏烧瓶中,投人适量沸石,按次序安装好分级蒸馏装置。接通冷凝水后,开始用合适的热源和温度加热,使液体保持平稳的沸腾。控制加热温度,使蒸气缓缓升入分馏柱,约10~15min后到达柱顶。在有馏出液滴出后,调节温度,使液滴的馏出速度控制在每2~3秒1滴,以达到较好的分级蒸馏效果。若温度计的读数突然下降,说明低沸点的馏分已基本蒸完。再继续升高温度,收集第二组分的馏出液。至全部组分级蒸馏出,才停止加热。

精密分级蒸馏装置如下图所示。在烧瓶中加入待分级蒸馏的物料,投入几粒沸石,柱头的回流冷凝器中通水,关闭出料旋塞(但不得密闭加热)。对保温套及烧瓶电炉通电加热,控制保温套温度略低于待分级蒸馏物料组分中最低的沸点,调节电炉温度使物料沸腾,蒸气升至柱中,冷凝、回流而形成液泛(柱中保持着较多的液体,使上升的蒸气受到阻塞,整个柱子失去平衡)。降低电炉温度,待液体流回烧瓶,液泛现象消除后,提高炉温,重复液泛1~2次,充分润湿填料。若用玻璃填料,可省去预液泛操作。

经过上述操作后,调节柱温,使之与物料组分中最低沸点相同或稍低。控制电炉温度,使蒸气缓慢地上升至柱顶,冷凝而全回流(不出料)。经一定时间后柱及柱顶温度均达到恒定,表示平衡已建立。此后逐渐旋开出料旋塞,在稳定的情况下(不液泛),按一定回流比连续出料,收集一定沸点范围的各馏分,记下每一馏分的沸点范围及重量。

精密分级蒸馏精密分级蒸馏的原理与简单分级蒸馏相同。为了提高分级蒸馏效率,在操作上采取了两项措施。一是柱身装有保温套,保证柱身温度与待分级蒸馏的物质的拂点相近,以利于建立平衡。二是控制一定的回流比(上升的蒸气,在柱头经冷凝后,回入柱中的量和出料的量之比)。一般说来,对同一分馏柱,平衡保持得好,回流比大,则效率高。

精密分馏装置如上图所示。在烧瓶中加入待分馏的物料,投入几粒沸石,柱头的回流冷凝器中通水,关闭出料旋塞(但不得密闭加热)。对保温套及烧瓶电炉通电加热,控制保温套温度略低于待分馏物料组分中最低的沸点,调节电炉温度使物料沸腾,蒸气升至柱中,冷凝、回流而形成液泛(柱中保持着较多的液体,使上升的蒸气受到阻塞,整个柱子失去平衡)。降低电炉温度,待液体流回烧瓶,液泛现象消除后,提高炉温,重复液泛1~2次,充分润湿填料。若用玻璃填料,可省去预液泛操作。

经过上述操作后,调节柱温,使之与物料组分中最低沸点相同或稍低。控制电炉温度,使蒸气缓慢地上升至柱顶,冷凝而全回流(不出料)。经一定时间后柱及柱顶温度均达到恒定,表示平衡已建立。此后逐渐旋开出料旋塞,在稳定的情况下(不液泛),按一定回流比连续出料,收集一定沸点范围的各馏分,记下每一馏分的沸点范围及重量。1

注意事项1.分级蒸馏一定要缓慢地进行,控制好恒定的馏出速度。

2.要保持有相当量的液体自分馏柱流回蒸馏烧瓶中,即要选择合适的回流比。

3.使用填充式分馏柱时,如果填料装得太紧或不均匀,会造成分馏柱内回流液体的聚集,出现这种情况时,应及时重新装柱。

4.无论使用何种分馏柱,都要防止回流液体在分馏柱内的聚集。否则会减少液体和上升蒸气的接触面积,或者上升的蒸气会把回流液体冲入冷凝管中造成“液泛”现象,达不到分级蒸馏的目的。为了避免这种情况,通常在分馏柱外包裹一定厚度的保温材料(如石棉绳、石棉布等),以减少分馏柱内的热量散失和波动,提高分级蒸馏效率。2

分级蒸馏操作中应注意的问题在进行分级蒸馏操作时,简单蒸馏所需的注意事项都应考虑,除此之外,由于分级蒸馏和简单蒸馏的不同,还需要注意以下4个方面的问题:

1.分级蒸馏的关键是选择合适的分馏柱。一般原则是,混合有机化合物液体沸点相差30℃以上可不必用分馏柱,相差20℃左右时应选择简单的分馏柱,相差10℃左右时则需要选择精细的分馏柱。而混合有机化合物液体沸点相差10℃以下时,必须使用复杂精细的分馏柱。若用精细复杂的分馏柱分级蒸馏沸点相差大的有机混合液体就得不偿失,而用简单的分馏柱分级蒸馏多组分沸点相差很小的有机混合液体则达不到分离的目的。

2.分级蒸馏时,不论选择何种分馏柱,都应防止冷凝的液体在柱内聚集,尤其是使用填充柱更应注意这一问题。若冷凝的液体在分馏柱内聚集,不仅减少汽/液接触面积,而且不断上升的蒸气会将液体冲出分馏柱而达不到分级蒸馏的目的(注意,任一蒸馏方法虽然最终都是得到液体组分,但这种液体纰分在进入冷凝管前必须是汽化后的,而不应是液态)。为了避免冷凝液体在分馏柱内的聚集,在具体操作中可在分馏柱外包一定厚度的保温材料,以避免分馏柱内蒸气冷凝太快。若是因为分馏柱中填料装的太紧或不均匀造成的柱内液体聚集,则只能是停止操作,重新装置。

3.分馏柱内的温度是有一定梯度的,柱内自下而上温度不断降低,柱顶温度应保证馏出组分汽化,而柱底温度必须保证蒸馏瓶中的混合液体汽化。分馏柱内温度梯度一般通过调节馏出组分速度来控制,若馏出速度太快,柱内温度梯度减小,难以进行多次汽/液平衡而达不到分离效果;若馏出速度太慢,柱内冷凝液体则会聚集。为了避免上述情况,常用回流比来控制。在分级蒸馏操作过程中,有两处有冷凝液体滴出,一处是经冷凝管馏出的分离组分滴人接收瓶,另一处是从分馏柱被冷凝的液体滴回蒸馏瓶。这样分馏柱流出蒸馏瓶的液体速度和馏出蒸气经冷凝管进入接收瓶组分速度的比值就是回流比。回流比的大小应根据具体的情况掌握,常规底操作回流比控制在4:1,即冷凝液体流回蒸馏瓶每秒4滴,分馏柱顶馏出液组分为每秒1滴。

4.分级蒸馏操作时为使填充分馏柱中的填料完全被液体浸润,可先迅速加热使蒸气先冲到分馏柱顶,但尚未达到温度计水银部位时,减少加热使蒸汽冷凝回流,维持几分钟后,再加热升温,开始正式分级蒸馏操作。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国