简介

在先进制造技术高速发展的推动之下,管材弯曲成形技术也获得了相应的进步。特别是航天航空、船舶及汽车等行业对管材弯曲成形质量和成形技术提出了更新、更高的要求,使得管材弯曲技术研究处于越来越重要的地位。为了更好地配合管材精确成形和数值化制造技术的普及和发展,在大量弯曲试验的基础上,针对管材弯曲变形机理及其弯曲过程中的诸多成形缺陷展开了系统的试验研究1。

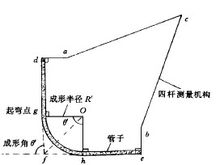

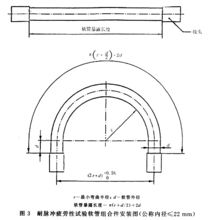

管材力学性能约束的最小相对弯曲半径管材的最小相对弯曲半径是判定管材弯曲加工程度的重要工艺指标,在实际管材弯曲生产中,可以代表由诸多成形缺陷所约束的弯曲成形极限。由于材料抗变形能力的限制,管材弯曲中经常发生弯管壁厚减薄或增厚超差、管壁塌陷、管横截面失圆变形等缺陷,从不同质量要求的角度限制了管材的弯曲成形极限。下面着重从管材的力学性能来分析弯管外侧壁厚变化所约束的最小相对弯曲半径2。

受延伸率约束的最小相对弯曲半径管材弯曲过程中,弯管外侧材料在切向拉应力作用下产生伸长变形,变形量沿管横截面向弯曲内侧逐渐减小,经过应变中性层后转变为切向压缩变形。大量试验和生产经验证明,弯管外侧伸长变形量超过某一数值时,由于管侧壁材料局部变形失稳而产生某些缺陷使管材弯曲质量受到影响。尽管对管型状态材料的力学性能还缺乏足够的理解,但在管材弯曲设计和工艺分析时,往往还是需要根据材料的塑性伸长性能来判断管材弯曲的成形极限2。

壁厚变形对弯管最小相对弯曲半径的影响1.对弯管外侧切向和壁厚的平均变形公式进行了实验验证,公式计算值大于最大实测值,经进一步修正后可用于管材弯曲变形分析。

2.分别根据材料的极限延伸率和拉伸强度推导出相应的弯管最小相对弯曲半径计算公式,结合管材弯曲成形的具体质量要求作局部修正后可供实际生产现场使用。

3.由管型状态材料拉伸试验结果和最小相对弯曲半径的实验分析验证可知,材料在管型状态下的拉伸实验可能更真实地反映管材弯曲的成形性能3。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国