硬头的生成机理和成分

由于铁的低价氧化物(FeO)和锡的氧化物(SnO2和SnO)以及它们的硅酸盐标准生成自由能接近,因此,在还原熔炼时有一部分铁不可避免地和锡同时被还原出来溶入粗锡。还原气氛越强,铁被还原出来的越多,特别是当精矿含铁量高时,这种现象更为突出。铁溶解在锡中形成液态合金,溶解度随温度的升高而增大,在1128℃时为20%,当液态合金冷却时,铁在锡中的溶解度降低,过饱和的那部分铁会析出来成为晶体,晶体的成分随着析出温度的不同而不同,温度越高,晶体含铁量越高。另外,砷与铁的亲和力大,能生成稳定的化合物,所以砷的存在能促进硬头的形成,精矿含砷铁量越高,硬头的产出率也就越高。

由此可知,硬头的成分以铁和锡为主并含有较高的砷。处理硬头的目的就是回收其中的锡并脱除砷,以消除砷在流程中的循环。我国某炼锡厂处理的精矿平均成分含铁18%左右,含砷0.78%左右,硬头产出率(硬头的重量占所处理的物料重量的百分数)为1.41%,入硬头的锡占人炉物料所含锡的1.14%。

根据硬头的物理化学性质,已知的硬头处理方法可分为两类:一类属于氧化过程,另一类是根据铁、锡在铅、硅中溶解有限的原理制定的方法。

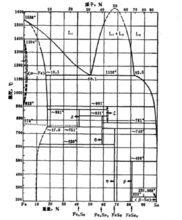

铁在锡中的溶解及硬头的生成根据Fe-Sn二元系状态图(下图),铁在锡中的溶解度随温度升高而增加。

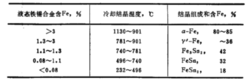

在500~1128℃范围内铁的溶解度列于下表

在1128℃以上,当铁的溶解超过20%时,出现二液相分层区,分层区的范围随温度升高而缩小。在1200℃时,二液相中一层含Fe51.1%和Sn48.9%,另一层含Fe20.4%和Sn79.6%。

铁溶解在锡中成为液态合金,当液态合金冷却时,则铁的溶解度降低,析出过饱和的部分。由Fe-Sn二元系状态图看出,根据温度不同,析出的晶体成分也就不同,如下表所示。

工厂粗锡冷却时,也能得到上表所列的各种晶体,一般在900℃以上得到的块状晶体称为硬头,其中大部分为α-Fe和少部分γ‘-Fe,因α-Fe含锡15%~20%,而γ’-Fe含锡约63%,所以工厂硬头成分为35%~39%Sn,40%~50%Fe,10%~20%As,1%~2%S。可见它实际上是α-Fe和γ‘-Fe的混合物。工厂的硬头还含大量砷,这是由于砷和铁的亲和力大,砷还原出来,就可能与铁化合而进入硬头。

如果工厂粗锡冷却很快或含铁不高(

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国