背景

随着城市轻轨交通的发展,轻轨车辆在市区地面或高架桥上运行时产生的噪声已成为轻轨交通的突出问题。为解决这一问题,世界各国的轻轨车辆广泛地使用弹性车轮。弹性车轮的轮心和轮箍之间装有一个弹性单元,轮箍弹性地支撑在车轮上,从而能有效地降低曲线噪声、减小轨道冲击、降低轮轨磨耗和提高线路车辆使用寿命。采用弹性车轮作为有效降低曲线噪声的措施,在轻轨车低地板有轨电车、城间列车、地铁车辆上得到广泛应用。弹性车轮研究和应用领域处于领先地位的是欧洲、日本和美国。我国的轻轨交通方兴未艾,弹性车轮的研究和应用才刚刚起步。1

简介弹性车轮应用于轨道机车车辆上的一种分体式车轮。根据车轮橡胶元件承受载荷的状态可以分为剪切型、压缩型、剪切压缩型。初期的弹性车轮以采用压缩型的橡胶垫为主,车轮的径向有弹性且刚性较大。其组成部分包括刚性轮箍、刚性轮心、橡胶体。橡胶体嵌在轮箍与轮心之间。

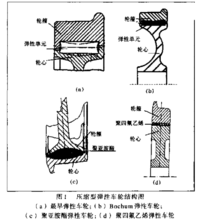

结构弹性车轮的弹性元件多为橡胶件。按橡胶元件的主要受力状况,弹性车轮的结构形式可分为3种类型:压缩型、剪切型和压剪复合型。

压缩型最初的弹性车轮钢件及橡胶元件都比较简单,橡胶元件只承受压应力,其轴向弹性比径向弹性大得多。这种弹性车轮结构简单,质量小,适用于小半径车轮。在运行和制动时,垂向变形较小,变形热也不大,不用加热即可更换轮箍。纯粹的压缩型弹性车轮现在很少使用,在欧洲的轻轨交通广为应用的Bochum弹性车轮就是改进后的压缩型弹性车轮。压缩型弹性车轮的横向刚度和径向刚度匹配性较差,对这种车轮结构和性能的改进,主要集中在使用性能优良的高分子弹性材料以及采用优化截面形状的弹性单元这两方面。图1(c)所示的弹性车轮采用聚亚胺酯新材料,这种材料通过注料孔进入轮箍和轮心形成的椭圆形空腔内;图1(d)所示弹性车轮使用特殊结构形式的聚四氟乙烯来克服弹性车轮的轴向刚度和径向刚度不匹配、弹性单元受热时散热性能不好等缺点。

剪切型剪切型弹性车轮在垂直载荷和冲击载荷作用下,其橡胶元件主要承受径向和切向的剪切作用,轴向承受压缩载荷产生压缩变形,轴向弹性较小。剪切型橡胶弹性车轮径向可获得较大弹性,轴向弹性小,因此在上世纪70~80年代,剪切型弹性车轮被广泛使用。但这种弹性车轮结构复杂,成本高,质量大,运行阻尼大,安装和拆卸也不方便。

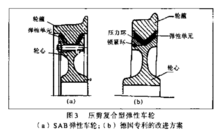

压剪复合型压剪复合型弹性车轮[图3(a)]采用既能承剪又能承压的结构。橡胶元件通常采用V型布置,不仅能广泛利用车轮侧面的空间,而且压应力和剪应力的合理分配可以随橡胶环的倾角大小而改变,即轴向刚度和径向刚度能达到期望的最佳匹配。这种形式的弹性车轮结构简单,安装和检修很方便,节约检修时间及费用,使用比较普遍,它代表着弹性车轮的发展方向。但这种结构弹性车轮在使用过程中曾出现螺栓松动的现象,近几年来公布的很多专利对它提出改进。德国专利[图3(b)]提出的改进方案是:取消螺栓连接,在压力圈和轮心之间使用一个圆形截面的锁紧环来定位V型单元和轮箍。

特点弹性车轮虽然有降低曲线噪声、改善轮轨冲击力的优点,但相对于钢性车轮,弹性车轮结构复杂,成本高,运行安全性差;尤其是采用诸多螺栓,存在连接轮箍和弹性垫之间的定位槽尖角应力集中、螺栓孔边的应力集中和橡胶元件老化等缺点;此外,弹性车轮对轴重要求比较严格,较大轴重受到橡胶强度等条件的限制,从而限制了它的应用和发展。这就是为什么弹性车轮难以普遍推广的主要原因。

国外近几十年来,轻轨、地铁车辆为达到降噪效果,在保证运行安全可靠的前提下,尽可能使用结构简单、安装和维修方便的弹性车轮和消声车轮。

目前我国尚无轻轨车辆、地铁车辆的设计规范,国内多家车辆厂暂按照以下参数考虑:轴重不大于16t,速度不大于100km/h,轮径在860~915mm。据此,确定对轻轨及地铁车轮选型的5个原则:

(1)结构简单、可靠;

(2)具有良好的运行安全性和可靠性;

(3)具有较好的减振降噪功能,弹性车轮应比同类钢性车轮降低噪声3~5dB(A);

(4)较低的制造成本及维修费用;

(5)工艺性好,易于推广应用。

对可以用于轻轨车辆的弹性车轮、消声车轮、声学优化车轮的应用前景作了初步讨论,认为对降噪要求不高的线路,可以不使用弹性车轮;建议国内优先开发声学优化车轮;对弹性车轮及消声车轮,应在试验研究的基础上来探讨在我国推广应用的可行性。1

研究进展降低曲线噪声当车轮通过曲线轨道时,车轮不能同轨道切向对齐,前车轴上的车轮偏离轨道,从动轴上的车轮向轨道内侧方向运行。每个车轮在滚动的同时,还存在垂直于轮面方向的爬行。爬行速度取决于车轮和轨道的夹角。这种爬行引起与车轮踏面垂直的摩擦力,正是这个摩擦力激励车轮作弯曲振动,车轮向周围辐射噪声。消除或减小曲线噪声最有效的方法是增加车轮的阻尼。通常是采用弹性车轮,因为弹性元件增加车轮模态阻尼因子,从而抑制可能发生的弯曲模态的自激共振。弹性车轮通常不能阻止曲线噪声的产生。美国和欧洲通常在车轮上安装环状减振器和可调片状减振器形成弹性减振车轮,提高其降噪性能。

使用寿命国外对弹性车轮使用寿命进行了较为深入的研究。橡胶单元中的热扩展是弹性车轮损坏的重要原因。热循环对小裂纹的增长有影响,但裂纹增长到一定尺寸后,机械负荷是其扩张的主要原因。材料断裂韧性值的提高,对提高车轮寿命影响很小,且不能完全避免车轮运用失效。优化橡胶单元的弹性和疲劳强度,提高疲劳裂纹扩展门槛值和残余应力,是提高车轮寿命的重要因素。这个研究结果,为合理选择弹性车轮材质、弹性单元的性质及确定热处理工艺提供了依据。因此提高疲劳裂纹扩展值,增加残余应力和橡胶单元的疲劳强度,成为延长车轮寿命特别是轮箍寿命的重要措施。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国