凿岩钻车的应用

人们对坚硬岩石的巷道掘进与矿石开采,历来主要是采用凿岩爆破法;因为这种方法所耗能量小、成本低。但凿岩是较繁重的生产环节,用人工或气腿凿岩机凿岩,劳动强度大、工效低、作业条件差,已经不能满足日益增长的工业生产的需要。实现凿岩机械化及生产过程自动化,是矿山工作者的奋斗目标。

随着矿山工程规模的不断扩大和矿山机械制造业的发展,新研制的凿岩钻车逐渐成为机械化凿岩的主要设备。其优点是:可使掘进速度和采矿工效大大提高,减轻了工人的劳动强度,改善了作业条件。各种凿岩钻车的广泛应用标志着采掘机械化程度的提高。

20世纪后期,推广了液压凿岩机和全液压钻车,凿岩技术的发展进入了一个新阶段。国外有20多家公司生产50多种液压凿岩机产品。全液压凿岩技术已经推广应用于隧道开挖、矿山巷道掘进、采矿、锚杆和碎石等作业中。

我国金属矿山和煤矿的小断面巷道掘进,广泛使用PYT-2C型和cGJ-2型小型凿岩钻车钻孔,并可与装载、转载运输设备配套使用,组成掘进机械化作业线,在平巷掘进中发挥了重要作用。并逐步向建材、水力和交通等部门推广。

双轨运输巷道掘进,可以选用CGJ-2Y型全液压钻车、CGJ-3型钻车或上述两种小型钻车并列使用;在无轨巷道或无底柱分段崩落采矿方法的掘进中,可以选用CTJ500-2型或CTJ-700型钻车,它与铲运机或前端装载机、重型汽车配套使用,均获得了良好的经济效益。

在采矿作业中,根据矿体的赋存条件和不同的采矿方法,选用相应的采矿钻车,可以提高采矿生产率,减小劳动强度;既改善了工作条件,又增强了采矿作业的安全性。

在中、小露天矿或采石场,凿岩钻车可作为主要的钻孔设备;在大型露天矿,它可以用于辅助作业,完成清理边坡、清底和二次破碎等工作。

水电工程、铁路隧道、国防等地下工程,采用凿岩钻车钻孔,具有更大的优越性。2

凿岩钻车的分类及技术特征凿岩钻车类型很多,按其用途可分为露天钻车、井下掘进钻车、采矿钻车、锚杆钻车;按行走方式可分为轨轮式、轮胎式和履带式钻车;按驱动动力可分为电动、气动和内燃机驱动的钻车;按装备凿岩机的数量可分为单机、双机、三机、多机钻车等。2

掘进钻车的总体结构凿岩钻车是以机械代替人扶持凿岩机进行凿岩的机械化钻孔设备。凿岩时它能做到:

1)按炮孔布置图的要求,准确地找到工作面所要凿的炮孔位置和方向,

2)排除岩粉并保持炮孔深度一致,

3)将凿岩机顺利地推进或退出。

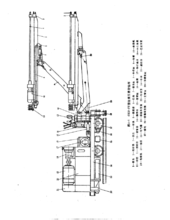

图1所示为CGJ—2Y型全液压凿岩钻车的总体图,其主要结构由推进器5、托架6,钻臂9,转柱11、车体24、行走装置26,操作台14、凿岩机10和钎具4等组成。

有的钻车还装有辅助钻臂(设有工作平台,可以站人进行装药、处理顶板等)和电缆、水管的缠绕卷筒等,钻车功能更加完善。

推进器:推进器的作用是在凿岩时完成推进或退回凿岩机的动作,并对钎具施加足够的推力.

托架:托架6是钻臂与推进器之间相联系的机构,它的上部有燕尾槽托持着推进器,左端与钻臂相铰接,依靠摆角缸7、仰俯角缸30的作用可使推进器作水平摆角和仰俯角运动。

补偿机构:补偿缸8联系着托架和推进器,其一端与托架铰接,另二端与推进器铰接,组成补偿机构。这一机构的作用是使推进器作前后移动,并保持推进器有足够的推力。因为钻臂是以转柱的铰接点为圆心作摆动的机构,当它作摆角运动时,推进器顶尖与工作面只能有一点接触(即切点),随着摆角的加大,顶尖离开接触点的距离也增大,凿岩时必须使顶尖保持与工作面接触,因此必须设置补偿机构。通常采用油缸或气缸来使推进器作前后直线移动。补偿缸的行程由钻臂运动时所需的最大补偿距离而定。

钻臂:钻臂9是支撑托架、推进器、凿岩机进行凿岩作业的工作臂,它的前端与托架铰接(十字铰),后端与转柱11相铰接。由支臂缸29、摆臂缸15、仰俯角缸30及摆角缸7四个油缸来执行钻臂和推进器的上下摆角与水平左右摆角运动,其动作符合直角坐标原理,因此称为直角坐标钻臂。支臂缸使钻臂作垂直面的升降运动,摆臂缸使钻臂作水平面的左右摆臂运动,仰俯角缸使推进器作垂直面的仰俯角运动,摆角缸使推进器作水平摆角运动。

转柱:转柱11安装在车体上,它与钻臂相铰接,是钻臂的回转机构,并且承受着钻臂和推进器的全部重量。

车体:车体24上布置着操作台,油箱、电器箱、油泵,行走装置和稳车支腿等,还有液压.电气,供水等系统。车体上带有动力装置。车体对整台钻车起着平衡与稳定的作用。

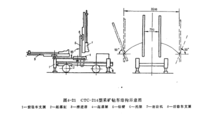

采矿钻车的总体结构以CTC—214型采矿钻车为例,CTC—214型采矿钻车是适应我国无底柱分段崩落采矿法的需要发展起来的。它具有两个钻臂,比单机作业的采矿钻车生产率高。因配用外回转式的YGZ—90型凿岩机,具有钻孔速度快、故障少等优点。其钻臂摆动的范围较大,能钻宽度为3.5m的向上平行炮孔及扇形炮孔。钻车可在3X 3m’断面的硐室(或巷道)内作业,工作宽度达5m。图2所示为CTC—214型采矿钻车的结构示意图。钻车中部装有两个摆式钻臂5,钻臂安装在箱形起落架4内,每个起落架可在0°~90°范围内单独起落钻臂。托架6和推进器3安装在钻臂的前端。推进器采用气马达—丝杠式推进,配有液动夹钎器和弹性顶尖。该钻车结构简单,工作可靠。钻车上还装有炮孔摆角定位仪,显示精度达到1°,炮孔定向方便、准确。

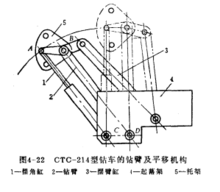

钻臂:CTC-214型钻车的钻臂及平移机构如图3所示。钻臂2的两旁设有摆角缸1和摆臂缸3。摆臂缸的伸缩可使钻臂作圆弧形摆动,摆角缸伸缩可使托架和推进器作摆角运动,这样便可钻凿带各种角度的扇形炮孔。

当摆角缸1处于某一特定位置时,保持AC=BD, 设计时取AB=CD, 则ABCD为平行四边形,这时伸缩摆臂缸2便可钻向上的平行孔。当.4BCD不成为平行四边形时(伸缩摆角缸),则可钻扇形炮孔:托架5上面有三个孔,可以调节推进器的安装倾角,加大钻扇形饱孔的范围。

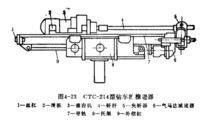

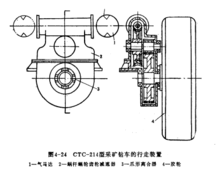

推进器:推进器的结构如图4所示,由托架8、导轨7、夹钎器5、气马达从速器6、丝杠1和滑板2等组成。

推进方式是釆用气马达—丝杠机构,一次推进行程1.4m,接杆凿岩。因钻凿向上钻孔,气马达减速器布置在推进器的前端隐蔽性好,可以减少岩粉的侵入造成零件的磨损。导轨的摩擦面采用淬火钢材料。因丝杠推力及震动均较大,故为提高丝杠中轴向推力轴承的使用寿命,采用含二硫化钼的聚四氟乙烯轴承。

行走装置:该钻车采用胶轮行走,因钻车外形较大,较重,为适应采准巷道的行走、转弯和对中,采用四轮驱动。分别由四组气马达驱动蜗杆蜗轮、齿轮减速器带动胶轮行走。脱开胶轮与减速器之间的爪形离合器,钻车便可由外力拖行。钻车行走时,应将钻臂平放,降低行走高度。凿岩时竖起钻臂,可在0°~90°之间任选某一角度固定,进行钻孔作业。钻车的行走装置如图5所示。

钻车钻孔时,由底盘四角的稳车支腿将胶轮顶离地面,使钻车更加稳定。

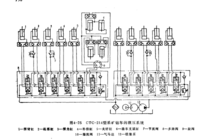

钻车的液压系统 :图6所示为该钻车的液压系统。两组钻臂的液压传动共用一个定量径向柱塞泵供油。柱塞泵由一个TMl—4型气马达驱动,由脚踏阀控制气马达的开动和停止。所有油缸回路都连接到两组多路换向阀上,并联进行工作。四个稳车支腿用管路连接到旋阀和多路换向阀上。溢流阀用来限制最大工作压力。多路换向阀在中位时,内部通路采用Y型连接,可防止阀芯内部泄漏影响液压锁失灵。各液压缸均装有液压锁,保证钻车各机构工作可靠。在起落缸与摆角缸回路上装有节流阀,以控制钻臂的起落和摆角的速度,减少冲击现象。

前面两个稳车支腿并联为一组,四个稳车支腿构成三点支撑以利调平。调平时各稳车支腿的伸缩由旋阀和多路阀分别控制。调子之后,可控制稳车支腿作同时起落动作。3

凿岩钻车设计依据根据设计任务书的要求,在设计之前,应考察现场使用的条件,收集以下主要的资料,作为设计依据。

1)巷道的用途和规格尺寸(一般指高*宽)。如断面形状(梯形、拱形),通往地表情况以及巷道中的压气管、水管、局部通风筒,放矿漏斗等敷设安装情况,

2)岩石的物理机械性质。如岩石硬度、节理,断层及矿体赋存等情况,

3)矿山运输提升情况。如轨距、轨型、弯道曲率半径,坡度、架线等情况,运设备型号、容器尺寸及提运能力:

4)采掘工艺及工作组织循环表。每一掘进循环进尺、钻孔深度、炮孔布置、式、钻孔顺序以及凿岩、放炮,通风;出渣、运输的时间分配和人员组织等情况,

5)收乐同类型的钻车资料,了解材料及配套件供应的情况。3

凿岩钻车的特点及今后的发展根据国内外——些资料表明,在坚硬岩石开采中使用凿岩爆破法,在今后的一段较长时期内将还会被采用。因此,凿岩技术的发展主要是改进凿岩设备的结构,提高它的生产能力和效率,改善操作和安全生产的条件。

凿岩钻车作为现代化凿岩生产设备,应具备以下条件:

1)钻臂和推进器的性能,在钻车的工作区域范围内,能满足矿山凿岩爆破工艺的要求;

2)有较高的生产率,故障少;

3)设备机动灵活、坚固耐用、节省能耗,

4)降低噪音和粉尘的危害,安全生产,改善劳动条件,

5)有一定程度的自动化。

我国从六十年代中期开始引进和应用凿岩钻车。近十多年来,在凿岩钻尔的研制方面进展较快,已有一批定型产品得到了应用和推广。由于我国多数金属矿山和煤矿采用轨道运输,因此掘进钻车仍是以小型,轨轮行走为主,但内燃无轨凿岩钻车也得到了相应地发展,满足了少数矿山的需要。钻臂的运动方式以直角坐标居多,极坐标式也有所发展。为使钻车行走机动灵活,一般都设有自行装置。钻车配用带有消声装置的中型或重型凿岩机,以提高生产率和降低噪音危害。为了提高钻尔自动化水平,研制了一些自动化机构,如自动平移、自动停钻、自动退钎以及自动反应故障信号、自动保护等,为一人操作两台或多台凿岩机创造了条件。近十余年发展起来的全液压凿岩钻车,在节能方面也取得了良好的效果。

国外凿岩钻车发展更快,有各种定型产品,但各厂家都有自己的特点,在机型、结构方面差别很大。

在钻臂和推进器方面,有轻型,中型及重型各种系列和型号。除凿岩钻臂外,还有专方钻锚杆孔和固定锚杆的专用锚杆钻臂与辅助钻臂(设有工作平台,可以站人进行装药、处理顶板等)。

在车体和行走底盘方面,有铰接式和整体式的胶轮行走底盘,履带行走以及轨轮行走底盘等。国外很多矿山实现了无轨化,这给装运矿石提高生产能力创造了条件。当然,凿岩钻乍也以胶轮、履带行走居多,因为这种车体机动灵活,适应性强。如瑞典Boomer132型钻车,采用铰接车体,转弯灵活,且能在巷道交叉处急速转弯,最小转弯半径为5.4m。

七十年代以来,国外液压凿岩机发展迅速,已有各种性能完善的全液压凿岩钻车,这是凿岩技术的新发展,这种钻车被认为是最有发展前途的凿岩设备。

在凿岩自动化方面,有许多全液压钻车已经实现了单孔凿岩自动化。如瑞典ATLAS公司的钻车,已经能做到钻孔开始先供水,再以轻冲击,轻推进开孔,开孔后转入重冲击,全推进,遇到卡钎时,防卡钎装置能够使钎具自动退出卡钎区,保持轻冲击和加强冲洗,消除卡钎后,又自动恢复推进钻孔,钻孔完成后自动退钎、停止冲击。在安全保护方面采用了许多措施,如凿岩过程中突然停水(或水压不足),能自动停止凿岩。美国G.D.公司MarkⅢ型钻车和瑞典ALIMAK公司的H852C型钻车都采用单手柄操纵,实现自动化凿岩。

在程序控制和微型电子计算机扩大应用方面,也有新的发展,如程序凿岩。有些厂家为使产品达到更先进的水平,正在研制高级自动化的凿岩钻车。如法国Pantofore型钻车以及Sig型钻臂就采用坐标凿岩系统。它把事先确定的炮孔位置绘成标准炮孔布置图,运用微机系统,使钻臂按炮孔位置以最经济的路线位移、摆角和回转。法国SECOMA公司的270型双臂钻车,采用了自动化程序凿岩,由电子操纵盘来完成凿岩程序控制,换孔位时间只需6—12s,大大提高丁生产率。

凿装联合机组凿岩,法国256型三臂钻车是凿岩和耙式装岩的联合设备。美国有Gardner—Denver公司的Gisme凿装机组。

采掘两用钻车,瑞典ALIMAK公司的BT-121型单臂钻车,采用气动液压操作,四轮驱动,可就地拐弯,适用于分层充填采矿法凿岩,也可向顶板和侧壁钻锚杆孔和开凿放矿漏斗。3

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国