蜗杆蜗轮的形成

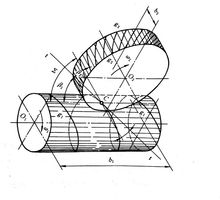

蜗杆蜗轮机构是由交错轴斜齿圆柱齿轮机构演变而来的1。如右图所示,

蜗杆蜗轮机构是由交错轴斜齿圆柱齿轮机构演变而来的1。如右图所示, 在一对交错角∑=90°、且

在一对交错角∑=90°、且 和

和 旋向相同的交错轴斜齿轮机构中,若小齿轮1的螺旋角取得很大、其分度圆柱的直径

旋向相同的交错轴斜齿轮机构中,若小齿轮1的螺旋角取得很大、其分度圆柱的直径 取得较小,且其轴向长度

取得较小,且其轴向长度 较长,齿数

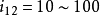

较长,齿数 很少(一般

很少(一般 ),则其每个轮齿在分度圆柱面上能缠绕一周以上,这样的小齿轮外形像一根螺杆,称为蜗杆。大齿轮2的

),则其每个轮齿在分度圆柱面上能缠绕一周以上,这样的小齿轮外形像一根螺杆,称为蜗杆。大齿轮2的 较小、分度圆柱的直径

较小、分度圆柱的直径 很大、轴向长度

很大、轴向长度 较短、齿数

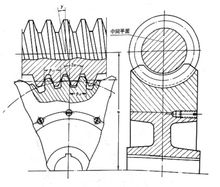

较短、齿数 很多,它实际上是一个斜齿轮,称为蜗轮。这样的交错轴斜齿轮机构啮合传动时,其齿廓间仍为点接触。为了改善啮合状况,将蜗轮分度圆柱面的母线改为圆弧形,使之将蜗杆部分地包住(如下图所示),并用与蜗杆形状和参数相同的滚刀(两者的差别仅在于滚刀的外径稍大,以便加工出顶隙)范成加工蜗轮,这样加工出来的蜗轮与蜗杆啮合传动时,其齿廓间为线接触,可传递较大的动力。这样的传动机构称为蜗杆蜗轮机构(又称蜗杆传动机构)。

很多,它实际上是一个斜齿轮,称为蜗轮。这样的交错轴斜齿轮机构啮合传动时,其齿廓间仍为点接触。为了改善啮合状况,将蜗轮分度圆柱面的母线改为圆弧形,使之将蜗杆部分地包住(如下图所示),并用与蜗杆形状和参数相同的滚刀(两者的差别仅在于滚刀的外径稍大,以便加工出顶隙)范成加工蜗轮,这样加工出来的蜗轮与蜗杆啮合传动时,其齿廓间为线接触,可传递较大的动力。这样的传动机构称为蜗杆蜗轮机构(又称蜗杆传动机构)。

由蜗轮蜗杆的形成可以看出,蜗轮蜗杆机构具有以下两个明显的特征:其一,它是一种特殊的交错轴斜齿轮机构,其特殊之处在于∑=90°, 很少,一般

很少,一般 ;其二,它具有螺旋机构的某些特点,蜗杆相当于螺杆,蜗轮相当于螺母,蜗轮部分地包容蜗杆。

;其二,它具有螺旋机构的某些特点,蜗杆相当于螺杆,蜗轮相当于螺母,蜗轮部分地包容蜗杆。

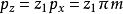

同螺杆一样,蜗杆也有左旋、右旋及单头、多头之分。工程中通常采用右旋蜗杆,蜗杆的头数就是其齿数 。由于蜗杆螺旋线导程角

。由于蜗杆螺旋线导程角 ,而

,而 ,故

,故 ,即蜗轮的螺旋角等于蜗杆的导程角2。

,即蜗轮的螺旋角等于蜗杆的导程角2。

蜗轮蜗杆机构的啮合传动正确啮合条件如右图所示为阿基米德蜗杆蜗轮机构的啮合传动情况。过蜗杆轴线作一垂直于蜗轮轴线的平面,该平面称为蜗杆传动的中间平面。由图可以看出,在该平面内蜗杆与蜗轮的啮合传动相当于齿条与齿轮的传动。因此,蜗杆蜗轮机构的正确啮合条件为:在中间平面中,蜗杆与蜗轮的模数和压力角分别相等,即:

式中,

式中,

,

, 分别为蜗杆的轴面模数和压力角;

分别为蜗杆的轴面模数和压力角; ,

, 分别为蜗轮的端面模数和压力角。

分别为蜗轮的端面模数和压力角。

当交错角∑=90°时,还必须满足

当交错角∑=90°时,还必须满足 ,且蜗轮与蜗杆旋向相同。

,且蜗轮与蜗杆旋向相同。

此外,为了保证正确啮合传动,蜗轮蜗杆传动的中心距还必须等于用蜗轮滚刀范成加工蜗轮的中心距2。

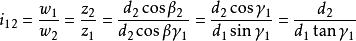

传动比由于蜗杆蜗轮机构是由交错角∑=90°的交错轴斜齿轮机构演变而来的,故其传动比:

至于蜗杆蜗轮转动方向,既可以按交错轴斜齿轮机构判断,也可以借助于螺杆螺母来确定,即把蜗杆看作螺杆,蜗轮视为螺母,当蜗杆只能转动而不能移动时,螺母移动的方向即为蜗轮圆周速度的方向,由此即可确定蜗轮的转向。

至于蜗杆蜗轮转动方向,既可以按交错轴斜齿轮机构判断,也可以借助于螺杆螺母来确定,即把蜗杆看作螺杆,蜗轮视为螺母,当蜗杆只能转动而不能移动时,螺母移动的方向即为蜗轮圆周速度的方向,由此即可确定蜗轮的转向。

特点及应用特点(1)传动比大,结构紧凑。因 很小,而

很小,而 可以很大,故传动比

可以很大,故传动比 可以很大。一般情况下,

可以很大。一般情况下, ,在不传递动力的分度机构中,

,在不传递动力的分度机构中, 可达500以上。一对蜗杆蜗轮能实现这样大的传动比,因此结构十分紧凑。

可达500以上。一对蜗杆蜗轮能实现这样大的传动比,因此结构十分紧凑。

(2)传动平稳,无噪声。因啮合时为线接触,且具有螺旋机构的特点,故其承载能力比交错轴斜齿轮机构大得多,且传动平稳,几乎无噪声。

(3)具有自锁性。当蜗杆的导程角 小于啮合轮齿间的当量摩擦角时,机构具有自锁性。这时,只能以蜗杆为主动件带动蜗轮传动,而不能由蜗轮带动蜗杆运动。

小于啮合轮齿间的当量摩擦角时,机构具有自锁性。这时,只能以蜗杆为主动件带动蜗轮传动,而不能由蜗轮带动蜗杆运动。

(4)传动效率低,磨损较严重。由于啮合轮齿间相对滑动速度大,故摩擦损耗大,因而传动效率低(一般为0.7~0.8,具有自锁性的蜗杆传动,效率小于0.5),易出现发热和温升过高现象,且磨损较严重。为保证有一定的使用寿命,蜗轮常须采用价格较昂贵的耐磨材料,因而成本高。

(5)蜗杆轴向力较大,致使轴承摩擦损失较大1。

应用由于蜗杆蜗轮机构具有上述特点,故常用于两轴交错、传动比大、传递功率不太大或间歇工作的场合。当要求传递较大功率时,为提高传动效率,常取 。此外,由于当

。此外,由于当 较小时机构具有自锁性,故常用在卷扬机等起重机械中,起安全保护作用。

较小时机构具有自锁性,故常用在卷扬机等起重机械中,起安全保护作用。

传动设计基本参数(1)模数

蜗杆模数系列与齿轮模数系列有所不同。国标GB10088—88中对蜗杆模数作了规定,可供设计时查阅。

(2)压力角

国标GB10087—88规定,阿基米德蜗杆的压力角α=20°。在动力传动中,允许增大压力角,推荐用α=25°;在分度传动中,允许减少压力角,推荐用α=15°或12°。

(3)导程角

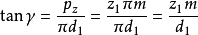

蜗杆的形成原理与螺旋相同,若以 表示蜗杆的头数、以

表示蜗杆的头数、以 表示其轴向齿距,则其螺旋线导程

表示其轴向齿距,则其螺旋线导程 ,其导程角γ可由下式求出:

,其导程角γ可由下式求出:

式中,

式中, 为蜗杆的分度圆直径。

为蜗杆的分度圆直径。

(4)蜗杆的头数和蜗轮的齿数

蜗杆的头数 一般可取1~10,推荐取1,2,4,6。当要求传动比大或反行程具有自锁性时,

一般可取1~10,推荐取1,2,4,6。当要求传动比大或反行程具有自锁性时, 取小值;当要求具有较高传动效率或传动速度较高时,导程角γ要大一些,

取小值;当要求具有较高传动效率或传动速度较高时,导程角γ要大一些, 应取较大值。蜗轮的齿数

应取较大值。蜗轮的齿数 可根据传动比及选定的

可根据传动比及选定的 确定,推荐

确定,推荐 2。

2。

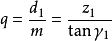

(5)蜗杆的直径系数

在用蜗轮滚刀范成加工蜗轮时,蜗轮滚刀的分度圆直径等参数必须与工作蜗杆的分度圆直径等参数相同。为了减少滚刀的数量和有利于滚刀标准化,国家标准规定,对于每一个标准模数,只规定1~4种标准的蜗杆分度圆直径,不得任意选取,并把蜗杆分度圆直径 与模数的比值称为蜗杆的直径系数,用q表示,即

与模数的比值称为蜗杆的直径系数,用q表示,即 。

。

蜗杆的直径系数在蜗杆传动设计中具有重要意义。因为 ,故在m一定时,q大则

,故在m一定时,q大则 大,蜗杆的刚度和强度也相应增大;当

大,蜗杆的刚度和强度也相应增大;当 一定时,q小则导程角

一定时,q小则导程角 大,可提高传动效率。下表列出了蜗杆模数、头数与直径系数的标准系列,供设计时选用。

大,可提高传动效率。下表列出了蜗杆模数、头数与直径系数的标准系列,供设计时选用。

几何尺寸计算(1)蜗杆与蜗轮的分度圆直径

蜗杆的分度圆直径为 ;而蜗轮的分度圆直径为

;而蜗轮的分度圆直径为

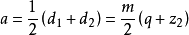

(2)中心距

标准蜗杆蜗轮机构传动的中心距为

(3)其他几何尺寸

蜗杆和蜗轮的齿顶高、齿根高、全齿高、齿根圆直径和齿顶圆直径,均可参照直齿轮的公式进行计算,但需注意其顶隙系数 。

。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国