基本概述

为了改善或消除在冶金过程中形成的成分不均匀性而实行的退火称为扩散速火。扩散退火的工艺过程是在适当的加热温度下长时间保温,然后再缓慢的冷却到室温。通过扩散退火可以使在高温下固溶于钢中的有害气体(主要是氢)脱溶析出,这时称为脱氢退火。扩散退火也可以将金属及其合金加热到接近或低于固相线的较高温度下长期保温,井用一定的速度冷却,可以改善或消除铸件中的枝晶偏析、轧材中的带状偏析。因此,这种退火也称为均匀化退火。2

通过退火改善钢的成分及其均匀性,必要的条件是一定的加热温度及足够长的保温时间。显然,这些参量都直接关系到固溶体对溶质元素的溶解度、以及溶质原子在基体中的扩散速度和扩散过程进行的程度。

脱氢退火溶解于固溶体中的氢,是造成钢中出现白点缺陷的主要危险。存在于亚晶界、位错、晶粒边界及宏观区域中的分子氢,不易自钢中扩散逸出,也不会造成白点,这类分子状态的氢只能在以后的热轧、锻造等压力加工过程中消除。

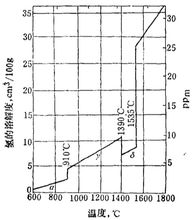

用退火的方法可以使固溶氢脱溶,钢中加入与氢易形成化合物的钛、锆、钒、铌、镧、铈等元素亦可使固溶氢减少。图1指出,氢在铁中溶解度随温度下降而降低,同时在同样温

度下氢在体心立方点阵中(α-Fe,δ-Fe)溶解度小,而在面心立方点阵的γ-Fe中溶解度高。

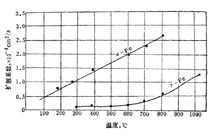

从图2可以出氢在铁中的扩散系数除随温度升高而增大外,也与点阵类型有关。

由表1中还可看出氢在x-Fe中扩散系数比在y-Fe中大的多。

|| || 表1 氢在铁中的扩散系数

为了使钢中的固溶氢脱溶,应当选择在使氢的溶解度达到最小的组织状态,同时又应使氢在钢中的扩散速度尽可能高的温度,所以一般可在奥氏体等温分解的过程中长期保温来完成。

对大型锻件,为锻后尽快消除白点,应冷却到珠光体转变速度高的那个温度范围(C曲线上的“鼻尖”温度区),以尽快获得铁素体与碳化物混合组织。同时,在此温度区长时间保温或再加热到低于A1的较高温度下保温,进行脱氢处理。对于高合金钢,也可在锻后首先进行一次完全退火,以改善组织,细化晶粒,使氢的分布更加均匀,并降低奥氏体的稳定性,从而有利于白点的消除。

均匀化退火偏析的形成在铸锭、铸件结晶过程中将形成某些缺陷,例如偏析是钢液选择性结晶及与铸件冷却条件有关的冶金缺陷。它主要表现为化学成分的不均匀性以及非金属夹杂物的不均匀分布。此外,在偏析区还形成大量显微的及宏观的气泡、气孔。

在化学成分的偏折中又可分为枝晶偏析及区域偏析,后者对造成缺陷的影响更大。在偏析中,碳的偏析具有最重要的意义,因为它直接涉及到钢的热处理及其机械性能。

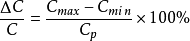

国外根据152个碳钢及合金钢锭的偏析资料,用统计分析的方法分析了化学成分,铸锭尺寸对区域偏析的影响。碳的偏析率用 表示。

表示。

所测钢锭尺寸为直径0.6~2.25m,重3.5~190吨,高径比H/D=1.05~3.2,含碳为0.1~0.54%的碱性平炉或碱性电炉钢铸锭。

式中 一锭身轴线上最大含碳量,%;

一锭身轴线上最大含碳量,%;

一锭身轴线上最小含碳量,%;

一锭身轴线上最小含碳量,%;

一盛钢桶钢液的平均含碳量,%。

一盛钢桶钢液的平均含碳量,%。

研究表明,钢锭中碳的偏析与钢锭尺寸之间呈直线比例增长,钢锭直径愈大,偏析率愈高。

在钢锭轴线上某处的含碳量等于其平均含碳量时,该处称为零偏析。零偏析一般在锭高30%处,但有时也可低到15%,高到75%。

合金元素对碳的偏析率影响程度不同,其中硫、磷、硅显著提高碳的偏析率,钼、钒则降低碳的偏析率。因此,为使钢中的碳的偏析减少,必尽量降低钢中硫、磷的含量。

偏析的有害影响此外,在大型铸、锻件中还存在着氧化物、硅酸盐、硫化物、化物等夹杂物的偏析。它在铸锭的A形、V形及过渡偏析区分布最多。同时,也广泛地分布在枝晶的晶界上,这主要由于难熔的氧化物夹杂首先从熔融钢液中析出并沿着晶界聚集,然后熔点较低的硫化物或氧化物的共晶体也在晶界附近集中,当它们呈链状沿晶界分布时,对钢的性能危害甚大。

铸锻件中形成的偏析,给以后的热处理及钢的性能带来以下的不良影响:

由于偏析的存在,造成大型铸件、锻件各部份成分相差较大,从而使相变过程产生差异,它将导致大型铸件组织与性能极不均匀,同时产生很大的组织应力。

偏析区内碳、硫、磷及钼的不均匀分布,易在压力加工及热处理时形成废品,氢及其它氧化物、硅酸盐、氮化物夹杂物在偏析区富集则更增加了形成开裂的危险。

偏析将导致机械性能的恶化,热轧后的偏析区将形成带状组织分布。

真空浇注的铸锭经锻造后的机械性能测试表明,在横向和纵向的机械性能有显著差别。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国