烧结原理

烧结的实质是粉末坯块在适当的环境或气氛中受热,通过一系列物理、化学变化,使粉末颗粒间的黏结发生质的变化,坯块强度和密度迅速增加,其他物理、力学性能也得到明显的改善。陶瓷材料的性能不仅与其化学组成有关,而且还与材料的显微结构密切相关。当配方、混合、成形等工序完成后,烧结是使材料获得预期的显微结构、赋予材料各种性能的关键工序。

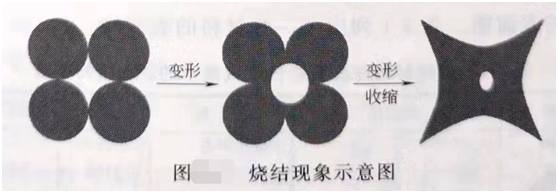

烧结是减少成形体中气孔、增加颗粒之间结合、提高机械强度的工艺过程。在烧结过程中,随着温度升高和热处理时间的延长气孔不断减少,颗粒之间结合力不断增加,当达到一定温度和热处理时间,晶粒增大,机械强度降低。

根据热力学观点,烧结是系统总能减少的过程。和块状物料相比,粉末有很大比表面积,表面原子具有比内部原子高得多的能量。同时,粉末粒子在制造过程中,内部也存在各种晶格缺陷。任何体系都有向最低能量状态转变的趋势,这就是烧结过程的动力,即由压坏转变为烧结坏是系统由介稳状态向稳定状态转变的过程。但烧结一般不能自动进行,因为它本身具有的能量难以克服能垒必须加热到一定的温度才能进行。烧结是一个复杂的物理、化学变化过程。经过长期的研究,烧结机理可归纳为:1、黏性流动;2、蒸发与凝聚;3、体积扩散;4、表面扩散;5、晶界扩散;6、塑性流动等。实践证明,用任何一种机理去解释所有的烧结过程都是困难的,烧结是一个复杂的过程,是多种机理作用的结果。在烧结过程中,主要发生晶粒和气孔尺寸及其形状的变化。

以Al2O3陶瓷的烧结为例说明陶瓷材料的烧结过程:在Al2O3 陶瓷生坏中一般含有百分之几十的气孔,颗粒之间只有点接触。在表面能减少的推动力下,物质通过不同的扩散途径向颗粒间颈部和气孔部位填充,使颈部渐渐长大,并逐步减少气孔所占的体积,细小的颗粒之间开始逐渐形成晶界,并不断扩大晶界的面积使坯体变得致密化。在这个相当长的过程中,连通的气孔不断缩小,两个颗粒之间晶界与相邻的晶界相遇,形成晶界网络;晶界移动,晶粒逐步长大。其结果是气孔缩小,致密化程度提高,直至气孔相互不再连通,形成孤立的气孔分布于几个晶粒相交的位置。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国