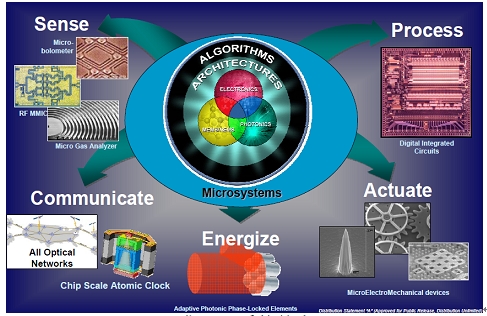

“集成微系统”概念最早由美国DARPA提出,其核心理念是“基于半导体物理和微纳科学技术,实现微纳电子学、微纳光子学、MEMS/NEMS、架构、算法(五大技术)的深度融合与集成,构成具备传感、处理、执行、通信和能源功能(五大功能)的集成微系统”。集成微系统技术与追求线宽减小的摩尔定律不同,通过定制完成“从原子到产品、从材料到系统”的多样性与多功能集成,实现从“晶体管→集成电路→微系统→集成微系统”的新一代技术革命,在小型化、集成化、智能化、频谱开发等应用中具有重大应用价值[1].

集成微系统是多学科交叉的前沿技术,建模与仿真、微纳工艺、精密测试三大方面相辅相成。其中建模与仿真是其研究基础,需要从微纳层次的原子尺度出发,结合设计与微纳工艺,模拟仿真电子学、光子学、MEMS/NEMS,实现按需求从微观定制系统,获得先进新颖的系统功能,衍生出射频毫米波太赫兹波微系统、MEMS/NEMS微系统、智能传感微系统、计算与信号处理微系统、量子与光电微系统、高电压微系统、生物微系统等颠覆性的新功能微系统。同时研究环境因素影响集成微系统性能的“原子-材料-器件-系统”的跨尺度建模和仿真方法,提升系统综合性能。

由于整个体系具有多材料、多尺度、多因素、长时间等特点,导致了集成微系统的建模与仿真十分困难,面临的主要科学技术挑战包括:材料上包括硅、化合物半导体、金属、有机复合材料等;空间尺度上从原子尺度纳米级,到微米器件,到毫米以上的微系统,再到大尺度的集成微系统;各效应的特征时间尺度跨度极大,从皮秒到数年,存在极快和极慢的物理过程;需要考虑量子效应,涉及电(磁)学、热学、弹性力学、流体力学、辐射物理等过程,还要考虑高频率、高电压、大电流等问题。因此,集成微系统建模仿真技术需要多学科交叉融合、持续不断攻克难关的难题。这里我们近对集成微系统跨尺度辐射效应建模仿真技术以及多物理场耦合效应仿真技术中的关键问题进行概述。

二、集成微系统跨尺度辐射效应建模仿真技术概述

半导体器件和集成电路是集成微系统的重要组成部分。目前通用半导体器件仿真到集成电路的分析已经有非常成熟的商业软件,如器件TCAD仿真软件Sentaurus、Silvaco,以及电路仿真软件Cadence等,能够极大地缩短器件和电路的设计制造周期,降低生产成本,成为集成电路与集成微系统领域不可或缺的工具。然而,半导体器件与集成电路在辐照环节中有显著的损伤效应,如阈值电压漂移、增益降低等,甚至可能导致器件完全失效,必须要预先考虑半导体器件辐射效应的仿真分析问题。然而,器件辐照损伤模型也远比器件电性能连续模型复杂,如器件电离损伤模型需要求解将近20个偏微分方程,而器件的电性能模拟只需要求解电势方程和载流子连续性方程。商用的TCAD和EDA等软件包含的辐照损伤模型都非常简单,无法刻画真实的器件损伤退化过程,不能模拟器件的辐照损伤效应,而且并行计算能力不足。

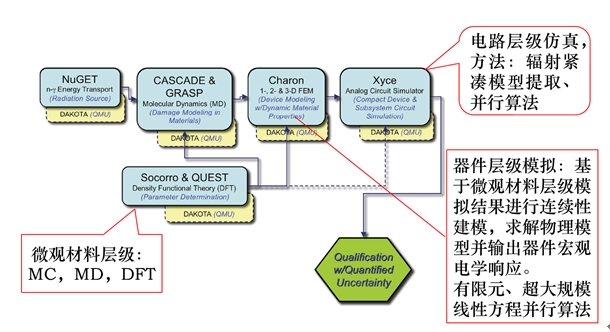

美国历来重视对半导体器件到集成微系统的辐射效应数值模拟与仿真研究,在这方面处于世界研究前列。上世纪八十年代,美国圣地亚国家实验室(SNL)就已经着手开发辐射能量沉积以及辐射输运的仿真软件。九十年代以后,SNL在高性能模拟与计算计划的支持下,开展了系统地高精度数值模拟技术研究,开发了仿真平台RAMSES,实现了从材料微观尺度出发到系统级的多尺度建模仿真,能够预测电子学系统在辐照环境中的可靠性与生存能力。RAMSES仿真平台微观层级的模拟包括辐射能量沉积模拟(NuGET)、基于密度泛函理论的第一性计算(QUSET)以及分子动力学模拟(CASCADE);宏观的仿真则是器件级仿真Charon软件核电路及仿真软件Xyce。CASCADE仿真需要射线在材料不同深度定量的能量沉积数据以及材料体系中原子相互作用的势函数。Charon主要解决两大问题,基于微观材料层级模拟结果进行连续性建模以及求解由物理模型导出的非线性偏微分方程组并输出器件的宏观电学响应。由于集成电路仿真最主要的难点是获取含辐射效应的器件紧致模型,Charon输出的宏观电学仿真结果为Xyce进行器件紧致建模提供了坚实的基础。Xyce主要功能是认证大型电子学系统在辐射下的性能,可以处理但不局限于含硅基SoC,固态高压微系统、固态高频微系统电路和MEMS微系统的系统架构设计与数值模拟。Xyce是一个开源的软件,能够通过大规模并行计算平台,解决特大电路问题。除了模拟电子仿真之外,Xyce还可用于研究其他网络系统,例如神经网络和电网等等。

图2 RAMSES仿真平台架构

我国在半导体器件辐照损伤领域长期以实验研究为主,数值模拟算法方面的研究工作相对较少。中物院、中科院数学与系统研究所等单位联合研究了半导体器件及其辐照损伤效应三维并行有限元软件,能够定量计算电离辐照条件下器件氧化物缺陷浓度与界面缺陷浓度,并给出损伤后器件的电学响应漂移。他们还基于国产开源有限元软件包PHG开发了具有自主知识产权的核心解法器,可以实现近10亿个四面体单元,2000个核以上的大规模体系的大集群并行计算[2]。此外,哈尔滨工业大学也在开展半导体器件中辐照缺陷演化的仿真方法及系统研究,主要采用MD和KMC等方法实现了半导体器件中辐照缺陷产生及演化全过程的时空跨尺度模拟计算。

三、集成微系统多物理场耦合效应仿真技术概述

随着集成电路特征尺寸接近材料物理极限,统计涨落和量子效应无法避免,为应对物理层面上摩尔定律的终结,研究人员积极探索超陡摆幅低功耗器件、存算一体非冯架构和微系统三维集成技术,以突破功耗墙、存储墙、带宽墙等壁垒。三维集成通过硅通孔(TSV)实现了堆叠芯片电学连接,有效提升集成密度,使系统体积更小、速度更快、功耗更低、性能更强。然而,三维集成在竖直方向上堆叠芯片和微波结构,必然会导致射频微系统中器件、功能单元及模组间的耦合更加紧密,信号串扰、腔体效应、自热效应等导致的可靠性问题分布更加密集,这给系统设计带来了严峻的挑战,诱发一系列非线性多物理场耦合联动效应。因此,应用单一物理场仿真分析已无法揭示其多场作用机理及规律,多场耦合仿真是分析、定位系统可靠性问题的必要手段[3]。

为实现集成微系统中电-磁-力-热多物理场耦合过程模拟,通常需要分别建立半导体器件的电-热耦合模型、无源结构中电-热耦合模型和射频器件中的电磁-热耦合模型等,辅以相应的边界条件即可完成对各物理场的求解。多物理场基本数理模型包括物理场数理方程以及场-场耦合模型。物理场数理方程中又包括漂移扩散方程、波动方程、电流连续方程、热传导方程、弹性力学方程和流体力学方程等。场-场耦合模型主要用于各场量之间的耦合作用以及各物理场方程的联合求解。

多物理场耦合数理模型搭建之后,需要选用合适的数值离散方法实现集成电路多场耦合特性的仿真求解。常用的数值离散方法主要包括时域有限差分法(FDTD)、有限元法(FEM)、有限体积法(FVM)以及时域非连续伽辽金法(DGTD)等。几种方法比较而言,FDTD方法可实现多场耦合控制微分方程组时、空离散和快速求解,在并行计算方面的天然优势使得FDTD 方法可以用于大规模问题的高效求解;然而,对空间离散网格要求过分苛刻,导致其在跨尺度异构集成结构多场问题求解应用中受限。FEM可以基于结构性、非结构性、混合几何网格实现多场控制方程的空间离散,使其在跨尺度异构集成结构多场问题求解中具有绝对优势;另外,FEM方法不但可以实现频域或稳态问题的求解,也可以实现时域问题的求解;然而,FEM方法基函数插值过程不满足能量守恒,导致网格尺寸对计算误差影响较大。FVM是基于控制体单元实现多场控制方程的离散,该方法自身满足能量守恒原则,相较于FEM 而言,网格大小对计算误差影响不大,但是FVM 求解实现过程更为复杂。DGTD方法相较于FDTD 方法在网格方面要求更低,适用于跨尺度异构集成系统多场问题的求解;相较于FEM,网格级并行计算特性使得其更适用于大规模问题的求解。

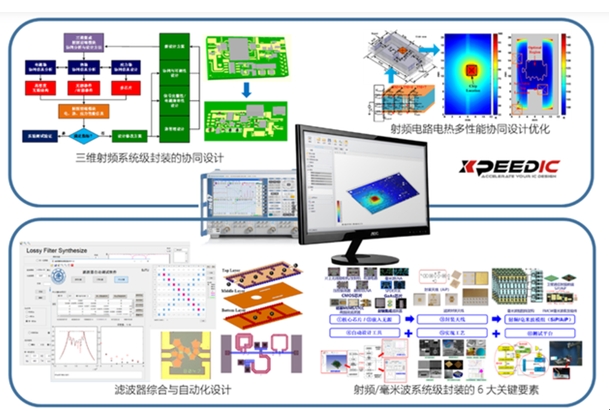

目前,国外各大EDA厂家都在加快对多物理场协同仿真软件的研发工作.比如Cadence公司提出了一种多结构环境下芯片、封装、PCB之间进行协同设计和协同分析的综合EDA方法,并在射频前端的电源管理芯片中给予验证,ANSYs、Comsol等作为相对功能齐全的多物理场仿真平台,可以满足常规微系统的多层级设计仿真需求。国内不少高校如上海交通大学、浙江大学、清华大学等单位在异构集成仿真算法、建模与测试方法等方面做了大量的研究工作[4]。特别是毛军发院士领导的联合团队突破了电磁和耦合多物理场高效分析设计的理论方法,研发出我国首套系列化射频集成电路EDA商用软件工具,功能涵盖射频电路电磁和多物理特性建模仿真、自动化综合设计、多性能多功能协同设计等,是我国目前唯一能够打破美国垄断的成套射频EDA工具,主要性能指标领先国际主流软件,已应用于华为、中芯国际、中电科集团等近200家企业,为我国多个型号装备研制发挥了关键作用。

图3 上海交通大学研究成果

另外,在多物理效应的仿真中,仿真计算所需要的计算量特别巨大,普通计算机无法满足仿真要求,商业软件往往又不支持多线程超算仿真,这就需要发展适用于超算乃至AI计算平台的高性能计算软件。美国UIUC发展了用于解决互联结构多物理场效应仿真的求解方法,成功应用于大规模互联系统的可靠性分析。我国近年来也开展了大量研究,北京高性能数值模拟软件中心等业发展了基于区域分解的并行电磁全波求解软件,可求解上亿自由度的问题。

四、总结

摩尔定律已面临物理、技术与成本极限的多重挑战,传统硅基半导体器件集成电路在沿着摩尔定律尺寸微缩路径上举步维艰,从集成电路向集成系统的跨越将是发展趋势,集成微系统技术是后摩尔时代电子领域重要的历史发展机遇。由于集成微系统跨尺度、跨材料、跨工艺、跨维度、跨物理的集成,需要在系统设计层面就进行规划,开展多个尺度、多物理场的协同仿真设计与建模研究,融合制造一体化集成,这样才有望实现更高效、更先进的系统功能与性能。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国