润滑油由基础油和添加剂组成。添加剂对润滑油产品的性能起着至关重要的作用。今天我们重点介绍一下添加剂中的极压抗磨剂。摩擦磨损是普遍存在的现象,由摩擦磨损造成的损失是巨大的。人们把减少摩擦和磨损、防止烧结的添加剂统称载荷添加剂。其按照作用性质可以分作油性剂、极压剂和抗磨剂三类。通常极压剂和抗磨剂的区分并不严格,所以可将两者统称作极压抗磨剂。极压抗磨剂的作用机理是:当摩擦面接触压力高时,两金属表面的凹凸点互相啮合,产生局部高温、高压,此时含活性硫、磷或氯化合物的极压抗磨剂将与金属表面发生反应,生成剪切强度低的硫化、磷化或氯化金属固体保护膜,把两金属面隔开,从而防止了金属的磨损和烧结。极压抗磨剂可以按成分分为含硫极压抗磨剂、含磷极压抗磨剂、含氯极压抗磨剂、硼酸盐极压抗磨剂和有机金属盐极压抗磨剂等。下面重点介绍一下含硫极压抗磨剂和含磷极压抗磨剂。

含硫极压抗磨剂

含硫极压抗磨剂首先在金属表面吸附,随着摩擦强化,金属接触处的瞬时温度的升高使油膜破裂,同时金属表面和有机硫化物发生化学反应,形成有承载能力的金属硫化物膜。一般认为二硫化物在抗磨范围内是吸附膜起作用,但在极压范围内,S=S键断裂后生成含硫无机膜,见图1。

图1硫化物作用示意图

目前常用的含硫极压抗磨剂有硫化油酯、硫化烯烃、二硫化二卞、多硫化物、磺原酸酯等。含磷极压抗磨剂

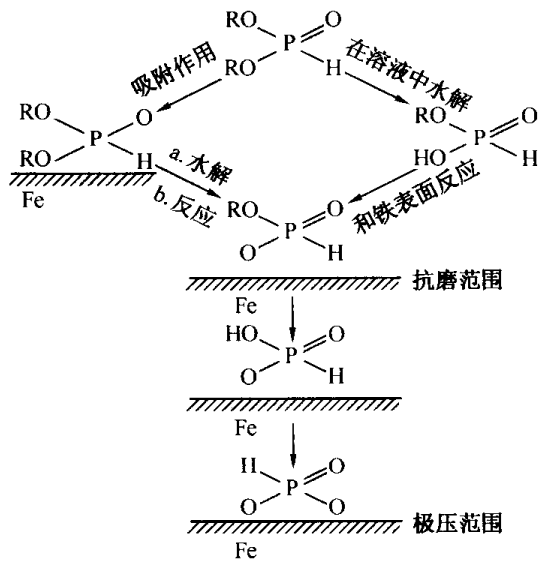

磷酸酯类等含磷极压抗磨剂应用较早。一般认为它的抗磨机理是:首先在金属表面吸附,然后经过水解生成酸性磷酸酯,与金属形成有机金属磷酸盐,最后,在极压摩擦条件下,进一步水解后生成无机的亚磷酸金属膜,从而起到极压抗磨的作用,如图2。

图2 含磷极压抗磨剂的作用过程

含磷极压抗磨剂应用较为广泛的是磷酸酯、烷基亚磷酸酯、酸性磷酸酯、硫代磷酸脂胺盐以及酸性磷酸酯胺盐等。

总结

极压抗磨剂一般不单独使用,它与其他添加剂复合,广泛应用于内燃机油、液压油、齿轮油、压缩机油、润滑脂和金属加工液中。含硫极压抗磨剂抗烧结性好,抗磨性差,含磷极压抗磨剂抗磨性好,极压性较差,这二者可互补不足。如今,人们的环保意识逐渐加强,传统极压抗磨剂正面临重大挑战。含硫极压抗磨剂需要解决气味、稳定性、铜腐等问题;含磷极压抗磨剂面临对水产生潜在污染、汽车发动机油对磷的限制等问题;含氯极压抗磨剂则已被列为致癌物质。所以,对环境更加友好,性能更加优异的极压抗磨剂还需要进一步探索。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国