一、引言

炮弹作为一种重要的弹药,在现代战争和军事防御中起着关键作用。其制造工艺涉及多个复杂的环节,其中机械加工工艺尤为重要。机械加工能够确保炮弹的尺寸精度、形状精度以及表面质量等各项性能指标符合严格的要求,从而保障炮弹在发射和飞行过程中的稳定性、准确性与可靠性。本文将深入探讨炮弹制造过程中的机械加工工艺,包括毛坯制造、车削加工、铣削加工、钻孔与镗孔加工、磨削加工以及热处理与表面处理等环节,详细阐述各工艺的具体操作、适用范围、精度控制方法以及对炮弹性能的影响。

内装干扰机的通信干扰弹

二、炮弹制造概述

炮弹通常由弹丸、药筒、发射药、引信等部分组成。弹丸是直接对目标产生杀伤或破坏作用的部分,其结构和性能直接影响炮弹的威力和精度。药筒则用于容纳发射药,并在发射时提供一定的气密性和支撑力。发射药燃烧产生的高温高压气体推动弹丸运动。引信负责控制炮弹的起爆时机,使其在合适的位置爆炸,以达到最佳的杀伤效果。

炮弹制造具有以下特点:首先,对精度要求极高,无论是弹丸的外形尺寸、药筒的内径与壁厚,还是各部件之间的配合精度,都必须控制在极小的公差范围内,以确保炮弹的飞行稳定性和射击精度。其次,炮弹在发射时要承受巨大的压力和高温,因此对材料的强度、韧性和耐热性等性能有严格要求,通常选用高强度合金钢等特殊材料。再者,炮弹制造涉及大量的批量生产,为了满足军事需求,需要高效的生产工艺和质量控制体系,以保证产品质量的一致性和稳定性。

三、毛坯制造工艺

(一)铸造工艺

铸造是炮弹毛坯制造的常用方法之一。对于一些形状复杂、内部有空心结构或特殊形状要求的炮弹部件,如某些弹丸的头部或药筒的底部,铸造工艺具有独特的优势。铸造能够一次性成型出接近最终形状的毛坯,减少了后续加工的工作量。常用的铸造方法包括砂型铸造、熔模铸造等。

砂型铸造是最基本的铸造方法,它以砂为造型材料,将熔化的金属液浇入铸型型腔中,冷却凝固后获得铸件。砂型铸造的优点是成本低、工艺简单、适应性强,可以生产各种形状和尺寸的铸件。然而,其铸件的精度相对较低,表面粗糙度较大,需要进行较多的后续机械加工来达到设计要求。在炮弹铸造中,砂型铸造常用于制造一些对精度要求不是特别高的大型药筒毛坯或弹丸毛坯的粗加工。

熔模铸造则是一种精密铸造方法,它利用蜡模制作出与铸件形状相同的模型,然后在蜡模表面涂覆多层耐火材料,形成型壳。将蜡模熔化流出后,得到中空的型壳,再将金属液浇入型壳中,冷却凝固后获得高精度的铸件。熔模铸造的优点是铸件精度高、表面质量好,可以制造出形状复杂、尺寸精度要求高的炮弹部件,如某些高精度引信外壳或小型弹丸的特殊形状部分。但熔模铸造的工艺复杂,成本较高,生产周期较长,适用于对精度和质量要求极高的少量或小批量炮弹部件的制造。

(二)锻造工艺

锻造工艺在炮弹毛坯制造中也占有重要地位,特别是对于一些承受高应力、需要高强度和良好韧性的炮弹部件,如弹丸的主体部分。锻造是通过对金属坯料施加压力,使其产生塑性变形,从而获得所需形状和性能的毛坯。

锻造工艺可以改善金属的组织结构,使金属内部的晶粒细化、组织致密,从而提高材料的强度、韧性和疲劳性能。常用的锻造方法包括自由锻和模锻。自由锻是将金属坯料放在上下砧铁之间,通过人工或机械施加冲击力或压力,使坯料逐步变形。自由锻的灵活性大,可以锻造各种形状和尺寸的毛坯,但劳动强度大,生产效率低,精度相对较低,主要用于单件或小批量生产的大型炮弹毛坯或形状简单的毛坯制造。模锻则是将金属坯料放在模具型腔中,通过压力机施加压力,使坯料在模具的限制下变形,获得与模具型腔形状相同的毛坯。模锻的生产效率高,精度高,表面质量好,可以锻造出形状复杂、尺寸精度要求高的炮弹部件,如弹丸的头部和药筒的筒体部分。但模锻需要专门的模具,成本较高,适用于大批量生产。

在锻造炮弹毛坯时,需要根据炮弹部件的形状、尺寸、性能要求以及生产批量等因素选择合适的锻造方法和工艺参数。同时,为了保证锻造质量,还需要对锻造温度、锻造速度、变形程度等参数进行严格控制。例如,锻造温度过高会导致金属晶粒粗大,降低材料性能;锻造温度过低则会使金属变形困难,容易产生裂纹等缺陷。

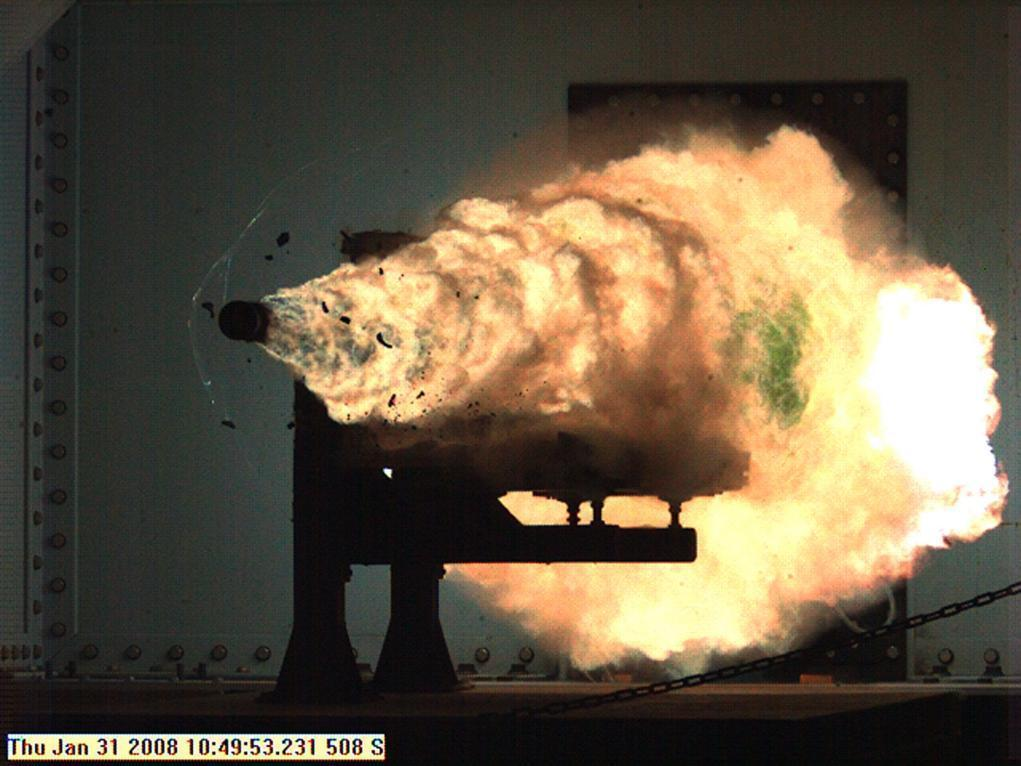

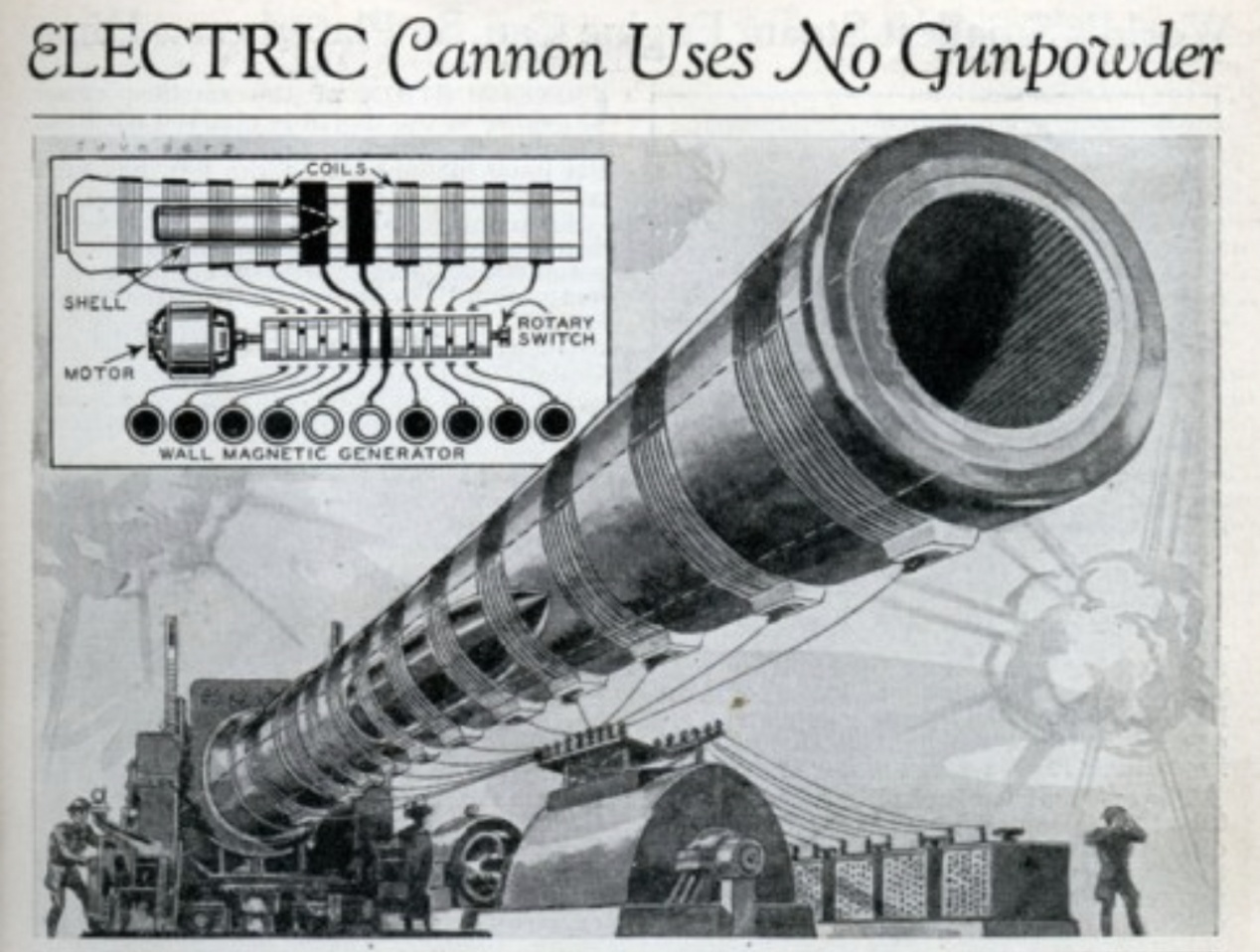

▲上世纪,杂志上刊登的线圈炮概念图(图源:Hacked Gadgets)

四、机械加工工艺

(一)车削加工

车削加工是炮弹制造中应用最广泛的加工工艺之一,主要用于加工炮弹的回转体表面,如弹丸的外圆、药筒的筒体等。车削加工通过车床的主轴带动工件旋转,刀具沿工件轴向或径向移动,切除工件上多余的金属材料,从而获得所需的形状和尺寸。

在车削弹丸外圆时,通常采用高精度的数控车床,以保证弹丸外圆的尺寸精度和形状精度。车削工艺可以根据弹丸的设计要求,加工出不同直径和长度的外圆表面。例如,对于一些具有特殊外形要求的弹丸,如枣核弹丸,车削加工可以通过控制刀具的运动轨迹,精确地加工出其曲线外形。车削加工的精度主要取决于车床的精度、刀具的质量以及加工工艺参数的选择。为了提高车削精度,可以采用高速切削、精密刀具、优化切削参数等方法。同时,在车削过程中,还需要对工件进行有效的夹紧和定位,以防止工件在加工过程中发生位移或振动,影响加工精度。

对于药筒筒体的车削加工,除了保证外圆尺寸精度和形状精度外,还需要严格控制药筒的内径和壁厚。药筒内径的精度直接影响其与弹丸的配合精度,而壁厚的均匀性则关系到药筒在发射时的强度和可靠性。在车削药筒筒体时,通常采用内孔车刀和外圆车刀配合使用,先加工外圆,再加工内孔,以保证内外圆的同轴度。同时,为了提高加工效率和精度,还可以采用多刀切削、自动上下料等先进的车削工艺技术。

美国XM982 神剑制导炮弹

(二)铣削加工

铣削加工主要用于加工炮弹部件的平面、沟槽、齿形等非回转体表面。在炮弹制造中,铣削加工常用于弹丸的尾翼加工、药筒的底部形状加工以及引信部件的外形加工等。

铣削加工通过铣床的主轴带动铣刀旋转,工件在工作台上作进给运动,铣刀与工件之间的相对运动切除工件上多余的金属材料。根据铣刀的形状和运动方式不同,铣削加工可分为端铣、周铣、立铣、卧铣等多种方式。例如,在加工弹丸尾翼时,通常采用立铣刀进行端铣,将弹丸毛坯装夹在分度头上,通过分度头的旋转和工作台的进给运动,精确地加工出尾翼的形状和尺寸。铣削加工的精度主要取决于铣床的精度、铣刀的几何参数、切削参数以及工件的装夹方式等。为了提高铣削精度,可以采用高精度的数控铣床、硬质合金铣刀、优化切削参数以及合理的装夹定位方法等。同时,在铣削过程中,还需要对铣削力、铣削热等因素进行有效控制,以防止工件产生变形或表面烧伤等缺陷。

(三)钻孔与镗孔加工

钻孔与镗孔加工是炮弹制造中用于加工内孔的重要工艺。钻孔主要用于在炮弹部件上加工出初始的孔,如药筒底部的传火孔、弹丸内部的装药孔等。钻孔通常采用麻花钻在钻床上进行,钻孔时,钻头绕自身轴线旋转,同时沿轴向进给,切除孔内的金属材料。钻孔的精度相对较低,表面粗糙度较大,主要用于加工精度要求不高的粗孔。在钻孔过程中,需要合理选择钻头的材质、几何参数和切削参数,以提高钻孔效率和质量,同时要注意排屑和冷却,防止钻头过热和折断。

镗孔加工则是用于对已钻孔或铸造、锻造出的孔进行精加工,以提高孔的尺寸精度、形状精度和表面质量。在炮弹制造中,对于药筒的内径、弹丸内部的深孔等精度要求较高的内孔,通常需要进行镗孔加工。镗孔加工可以在镗床上或车床上进行,通过镗刀的旋转和进给运动,对孔壁进行切削加工。为了提高镗孔精度,可以采用高精度的镗床、微调镗刀、浮动镗刀等先进的镗孔工具,同时要严格控制切削参数和镗刀的磨损情况,确保孔的尺寸一致性和形状精度。例如,在加工药筒内径时,采用浮动镗刀可以有效地补偿镗刀的安装误差和机床主轴的径向跳动,提高药筒内径的加工精度和表面质量。

(四)磨削加工

磨削加工是炮弹制造中用于提高零件表面质量和精度的最后一道精加工工序。磨削加工主要用于加工炮弹部件的外圆、内孔、平面等表面,如弹丸外圆的超精加工、药筒内孔的镜面磨削等。

磨削加工通过磨床的砂轮高速旋转,对工件表面进行微量切削,去除工件表面的微小余量,从而获得极高的表面光洁度和尺寸精度。磨削加工的精度可以达到微米级甚至更高,表面粗糙度可以达到 Ra0.1 微米以下。在磨削弹丸外圆时,通常采用无心外圆磨床或高精度的万能外圆磨床,通过控制砂轮的转速、进给量和磨削深度等参数,精确地加工出弹丸外圆的最终尺寸和表面质量。对于药筒内孔的磨削,则采用内圆磨床,使用特制的内圆砂轮进行加工。在磨削过程中,需要合理选择砂轮的材质、粒度、硬度等参数,同时要注意磨削液的使用,以降低磨削温度,减少工件表面烧伤和裂纹等缺陷的产生。此外,为了保证磨削精度的稳定性,还需要对磨床进行定期的精度检测和调整,确保砂轮与工件之间的相对运动精度。

五、热处理与表面处理工艺

(一)热处理工艺

热处理是炮弹制造中不可或缺的重要环节,它能够显著改善炮弹材料的组织结构和性能,提高炮弹的强度、硬度、韧性、耐磨性等性能指标,满足炮弹在发射和使用过程中的各种性能要求。

常见的热处理工艺包括淬火、回火、退火、正火等。淬火是将炮弹部件加热到临界温度以上,保温一定时间后迅速冷却的热处理工艺。淬火可以使钢件获得高硬度和高强度,但淬火后的工件脆性较大,需要及时进行回火处理。回火是将淬火后的工件加热到低于临界温度的某一温度范围,保温一定时间后冷却的工艺。回火可以消除淬火应力,降低工件的脆性,调整工件的硬度和韧性,使其获得良好的综合力学性能。例如,对于弹丸的主体部分,通常先进行淬火处理,提高其硬度和强度,然后进行回火处理,使其在保持一定硬度的同时,具有足够的韧性,以防止在发射时发生破裂。

退火是将炮弹部件加热到适当温度,保温一定时间后缓慢冷却的热处理工艺。退火可以消除工件的残余应力,改善工件的切削加工性能,细化晶粒,为后续的淬火等热处理工艺做好组织准备。正火是将工件加热到临界温度以上,保温一定时间后在空气中冷却的工艺。正火可以使工件获得比退火更高的强度和硬度,同时改善工件的切削加工性能和组织结构。在炮弹制造中,根据不同部件的材料、形状、尺寸和性能要求,选择合适的热处理工艺和工艺参数,通过精确控制加热温度、保温时间、冷却速度等参数,确保热处理质量的稳定性和一致性。

(二)表面处理工艺

表面处理工艺主要用于提高炮弹部件的表面性能,如耐腐蚀性、耐磨性、润滑性等,同时还可以起到装饰作用。在炮弹制造中,常见的表面处理工艺包括电镀、磷化、发蓝等。

电镀是在炮弹部件表面镀上一层金属或合金镀层的表面处理工艺。例如,镀铬可以提高弹丸表面的硬度、耐磨性和耐腐蚀性,常用于弹丸的外表面处理;镀锌可以提高药筒的耐腐蚀性,防止药筒在储存和使用过程中生锈。电镀工艺的关键是控制电镀液的成分、温度、电流密度等参数,以保证镀层的质量和厚度均匀性。磷化是将炮弹部件放入含有磷酸盐的溶液中进行处理,在工件表面形成一层磷化膜。磷化膜可以提高工件的耐腐蚀性和润滑性,有利于炮弹在装配和使用过程中的操作。发蓝处理则是将工件在特定的化学溶液中加热氧化,使工件表面形成一层蓝色或黑色的氧化膜,主要起到装饰和一定的防锈作用。在表面处理过程中,需要严格按照工艺规程操作,确保表面处理质量符合要求,同时要注意环境保护,妥善处理表面处理过程中产生的废水、废气等污染物。

六、机械加工工艺的质量控制与检测

(一)质量控制体系

炮弹制造过程中的机械加工工艺质量控制至关重要,它直接关系到炮弹的性能和可靠性。为了确保机械加工工艺质量,建立一套完善的质量控制体系是必不可少的。质量控制体系应涵盖从原材料检验、加工过程控制到成品检验的全过程。

在原材料检验环节,要对用于炮弹制造的金属材料进行严格的化学成分分析、力学性能测试等,确保原材料的质量符合设计要求。例如,对合金钢材料进行碳、硅、锰、铬、镍等元素的含量检测,以及拉伸强度、屈服强度、冲击韧性等力学性能测试。在加工过程控制中,要对每一道机械加工工序进行严格的工艺参数监控,如车床的转速、进给量、切削深度,铣床的铣削速度、铣削力等。通过采用先进的传感器技术和自动化控制系统,实时监测加工过程中的各项参数,并及时调整偏差,确保加工过程的稳定性和一致性。同时,要加强对加工设备的定期维护和保养,保证设备的精度和性能处于良好状态。

成品检验是质量控制的最后一道防线,要对加工完成的炮弹部件进行全面的精度检测、性能测试和外观检查。例如,采用三坐标测量仪对弹丸的尺寸精度和形状精度进行精确测量,利用无损检测技术对炮弹内部结构进行探伤检测,检查药筒的气密性等性能指标,以及对炮弹的外观进行目视检查,确保表面无划伤、裂纹、锈蚀等缺陷。

美国陆军的M982“神剑”155mm炮弹

(二)检测技术与设备

在炮弹制造的机械加工工艺质量控制中,采用了多种先进的检测技术和设备。

三坐标测量仪是一种高精度的测量设备,它可以通过测量工件上多个点的坐标位置,精确计算出工件的尺寸、形状、位置等几何参数。在炮弹制造中,三坐标测量仪广泛用于弹丸、药筒等部件的尺寸精度和形状精度检测,能够快速、准确地检测出加工误差,并为质量控制提供可靠的数据支持。无损检测技术也是炮弹质量检测的重要手段之一,包括超声波检测、射线检测、磁粉检测等。超声波检测可以用于检测炮弹内部的缺陷,如裂纹、气孔等;射线检测则可以对炮弹内部结构进行透视成像,直观地观察内部缺陷情况;磁粉检测主要用于检测铁磁性材料表面和近表面的缺陷。这些无损检测技术能够在不破坏工件的前提下,有效地检测出炮弹部件的内部和表面缺陷,保证炮弹的质量和安全性。

此外,还有一些专用的检测设备用于炮弹特定性能的检测。例如,用于检测药筒壁厚均匀性的壁厚测量仪,通过发射超声波或采用激光测量等方式,精确测量药筒不同部位的壁厚;用于检测弹丸重心位置的重心测量仪,通过测量弹丸在不同姿态下的重力分布,计算出弹丸的重心位置,确保弹丸在飞行过程中的稳定性。

三种“神剑”炮弹

七、结论

炮弹制造过程中的机械加工工艺是一个复杂而精细的系统工程,涵盖了毛坯制造、车削加工、铣削加工、钻孔与镗孔加工、磨削加工、热处理与表面处理以及质量控制与检测等多个环节。每个环节都对炮弹的最终性能有着重要的影响,任何一个环节出现问题都可能导致炮弹性能下降甚至失效。随着现代科技的不断进步,炮弹制造的机械加工工艺也在不断发展和创新,高精度加工设备、先进的加工工艺技术以及智能化的质量控制与检测手段的应用,将进一步提高炮弹制造的质量和效率,满足现代战争对高性能炮弹的需求。同时,在炮弹制造过程中,还需要严格遵循相关的标准和规范,加强质量控制与管理,确保每一发炮弹都具有可靠的性能和质量,为国家的国防安全提供坚实的保障。

——————————————————

**作者简介:**封崇崇,男,江苏沛县人,大学学历,高级工程师。国家注册质量管理体系(QMS)审核员、国家注册环境管理体系(EMS)审核员、国家注册职业健康安全管理体系(OHSMS)审核员、国家注册服务认证审查员、国家注册温室气体核查员。现为财政部政府采购评审专家、山东省科技专家(山东省科技厅)、山东省工业和信息化厅专家、山东省政府采购评标专家、科普中国专家、科学辟谣专家、科创中国专家、泰山科普名家。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国