一、引言

在当今快速发展的制造业领域,3D 打印技术作为一项具有革命性的制造工艺,正不断拓展其应用边界。电弧沉积 3D 打印(arc-DED)技术作为其中的重要分支,以其独特的优势和潜力逐渐崭露头角。它融合了电弧焊接的高效性与 3D 打印逐层堆积成型的创新性理念,为金属零部件的制造提供了一种全新的途径。无论是在航空航天、汽车制造、能源等高端工业领域,还是在一些新兴的科技研发方向,arc-DED 技术都展现出了改变传统制造模式、推动技术创新的强大力量。

**二、电弧沉积 3D 打印(arc-DED)技术的原理

(一)基本原理**

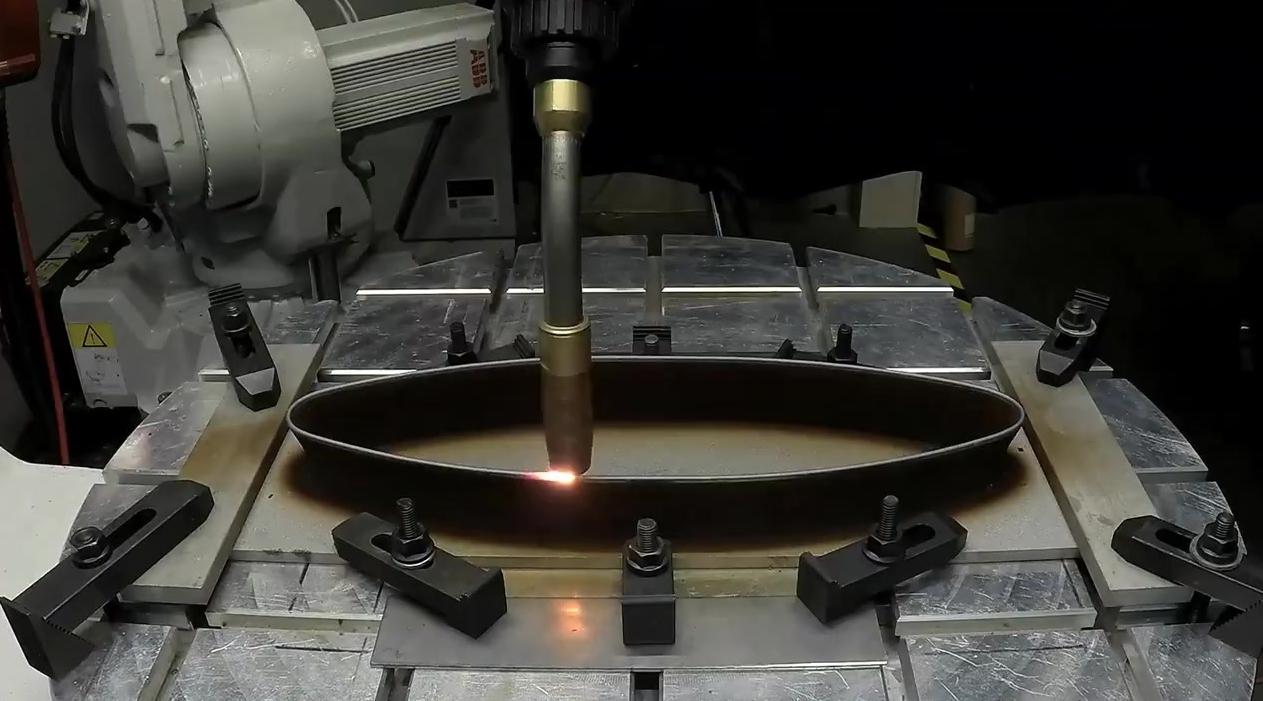

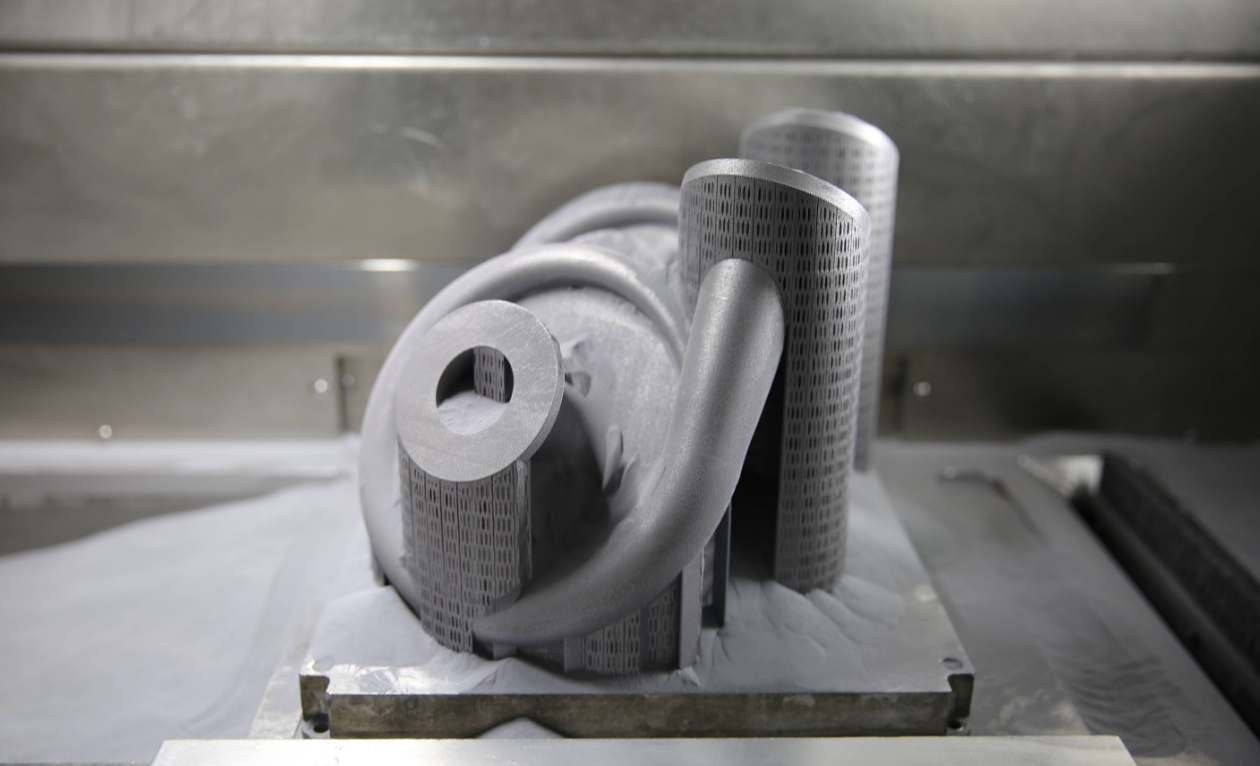

arc-DED 技术基于电弧放电产生的高温热源,将金属丝材或棒材熔化,然后按照预设的路径,通过逐层堆积的方式构建三维实体零件。在打印过程中,金属丝材被连续送进电弧区域,在电弧的高温作用下迅速熔化形成熔滴,这些熔滴在重力、电磁力以及惰性保护气体的作用下,精确地沉积到已成型部分的特定位置上,随着一层层的堆积,最终形成具有复杂形状和特定性能的金属零件。

(二)热源特性

电弧作为热源具有能量密度较高、温度极高的特点。一般来说,电弧的温度可以达到数千摄氏度甚至更高,这足以使大多数金属材料迅速熔化。与其他 3D 打印热源如激光相比,电弧的能量输出更为强劲,能够实现较高的沉积速率,在单位时间内可以堆积更多的金属材料,这使得 arc-DED 技术在制造大型零件或者对生产效率要求较高的场合具有明显的优势。

(三)材料送进方式

金属丝材或棒材的送进系统是 arc-DED 技术的关键组成部分之一。送进装置需要精确地控制材料的送进速度和送进量,以确保电弧能够稳定地熔化材料,并且保证熔滴能够均匀、连续地沉积。送进速度的快慢会直接影响到熔滴的形成大小、频率以及沉积层的厚度等参数,进而影响到零件的成型质量和性能。通常,送进系统会根据预先设定的打印参数以及实时监测到的电弧状态和熔滴沉积情况进行动态调整,以实现稳定、高效的打印过程。

**三、电弧沉积 3D 打印(arc-DED)技术的设备组成

(一)电源系统**

电源系统是为电弧提供能量的核心部件。它需要能够产生稳定的电弧电压和电流,并且具备一定的调节范围,以适应不同金属材料和打印工艺的需求。先进的电源系统还具备智能化的控制功能,如能够根据打印过程中的实时反馈信息自动调整电压和电流,以优化电弧的稳定性和能量输出效率。此外,电源系统还需要考虑与其他设备组件的兼容性和协同工作能力,例如与送丝系统、运动控制系统等的信号交互和时序配合。

(二)送丝/送棒系统

如前文所述,送丝/送棒系统负责将金属丝材或棒材精确地送进电弧区域。对于送丝系统,其结构设计需要考虑丝材的直径、材质特性以及送进精度要求等因素。通常包括丝材盘、送丝轮、导丝管等部件,送丝轮通过电机驱动,在控制系统的指令下精确地转动,从而带动丝材以恒定的速度送进。送棒系统则相对较为简单,但也需要保证棒材能够稳定地送进电弧区域,并且在送进过程中能够保持良好的对中性能,以确保熔化的均匀性。

(三)运动控制系统

运动控制系统决定了打印喷头(即电弧产生和熔滴沉积的部位)的运动轨迹和速度。它通常由电机、驱动器、导轨、滑块以及控制器等部分组成。通过预先编写的打印程序,运动控制系统能够精确地控制喷头在三维空间内的移动,实现按照设计模型的路径进行金属材料的沉积。在运动过程中,需要保证喷头的定位精度和运动平稳性,以避免出现沉积偏差或者层间不连续等缺陷。同时,运动控制系统还需要与其他系统进行实时的数据交互和协同工作,例如根据熔滴沉积的实际情况动态调整喷头的运动速度,以保证成型质量。

(四)保护气体系统

由于金属在高温熔化过程中容易与空气中的氧气、氮气等发生化学反应,从而影响零件的质量和性能,因此 arc-DED 技术需要配备保护气体系统。常用的保护气体有氩气、氦气等惰性气体。保护气体系统包括气体源、气体流量控制器、气管以及喷头处的气体喷嘴等部件。气体流量控制器能够精确地调节保护气体的流量和压力,确保在打印过程中能够在熔池和已成型部分周围形成稳定的惰性气体保护氛围,有效地隔绝空气,减少氧化、氮化等有害反应的发生。

(五)监控与反馈系统

为了保证打印过程的稳定性和零件的质量,arc-DED 技术设备通常还配备有监控与反馈系统。该系统通过各种传感器,如温度传感器、视觉传感器等,实时监测打印过程中的关键参数和状态,如电弧温度、熔池形状、沉积层的厚度和表面质量等。这些监测数据被及时传输到控制系统中,控制系统根据预设的算法和标准对数据进行分析和处理,然后根据分析结果对电源系统、送丝/送棒系统、运动控制系统等进行相应的调整和优化,实现闭环控制。例如,如果监测到熔池温度过高,控制系统可以适当降低电弧电流或者加快喷头的运动速度,以调整熔池的热输入,保证成型过程的稳定性。

**四、电弧沉积 3D 打印(arc-DED)技术的特点

(一)高沉积速率**

如前面原理部分所述,电弧的高能量密度使得 arc-DED 技术能够实现较高的金属沉积速率。与一些传统的 3D 打印技术如激光选区熔化(SLM)相比,arc-DED 的沉积速率可以高出数倍甚至更多。这使得在制造大型金属零件或者批量生产金属零部件时,能够大大缩短生产周期,提高生产效率。例如,在航空航天领域制造大型钛合金结构件时,arc-DED 技术可以在相对较短的时间内完成零件的打印,减少了制造时间和成本。

(二)材料利用率高

由于 arc-DED 技术采用金属丝材或棒材作为原材料,并且在打印过程中材料的熔化和沉积过程相对较为直接和高效,与一些采用粉末材料的 3D 打印技术相比,材料的损耗和浪费较少。在粉末床熔融 3D 打印技术中,部分未熔化的粉末会被遗弃,导致材料利用率较低。而 arc-DED 技术中,未被熔化的丝材或棒材可以方便地回收和再利用,材料利用率可以达到较高水平,这在一定程度上降低了原材料成本,尤其是对于一些昂贵的金属材料如钛合金、镍基合金等,具有重要的经济意义。

(三)可加工材料范围广

电弧的高温特性使得 arc-DED 技术能够处理多种金属材料,包括各种钢铁材料、铝合金、钛合金、镍基合金等。不同的金属材料具有不同的物理和化学性质,而 arc-DED 技术通过调整电源参数、送丝速度、保护气体等工艺参数,可以适应不同材料的熔化和成型要求。这使得该技术在不同工业领域的应用具有很强的适应性,能够满足各种复杂工程结构对不同金属材料性能的需求。例如,在汽车制造中,可以使用 arc-DED 技术制造铝合金发动机缸体等零部件,提高发动机的性能和轻量化水平;在能源领域,可以用于制造耐高温、耐高压的镍基合金管道连接件等。

(四)零件性能良好

通过 arc-DED 技术制造的金属零件在性能方面具有一定的优势。由于在沉积过程中,金属材料经历了快速的熔化和凝固过程,形成了细小的晶粒组织,这使得零件具有较高的强度和硬度。同时,通过合理地设计打印工艺参数和后续的热处理工艺,可以进一步优化零件的微观结构,提高其综合性能,如韧性、疲劳性能等。与传统的铸造和锻造工艺相比,arc-DED 技术制造的零件在某些性能指标上甚至更优。例如,一些研究表明,arc-DED 制造的钛合金零件的疲劳性能优于传统锻造工艺制造的同类零件,这为其在航空航天等对零件性能要求极高的领域的应用提供了有力的支持。

(五)设备成本相对较低

相较于一些采用高功率激光器作为热源的 3D 打印设备,arc-DED 技术的设备成本相对较低。激光设备本身价格昂贵,而且其维护和运行成本也较高,需要消耗大量的激光气体、电能等。而 arc-DED 设备的电源系统、送丝/送棒系统等主要部件的成本相对较低,并且其维护和运行相对简单,不需要复杂的激光光学系统维护。这使得一些中小企业或者对成本较为敏感的应用领域更容易接受和采用 arc-DED 技术,促进了该技术的推广和应用。

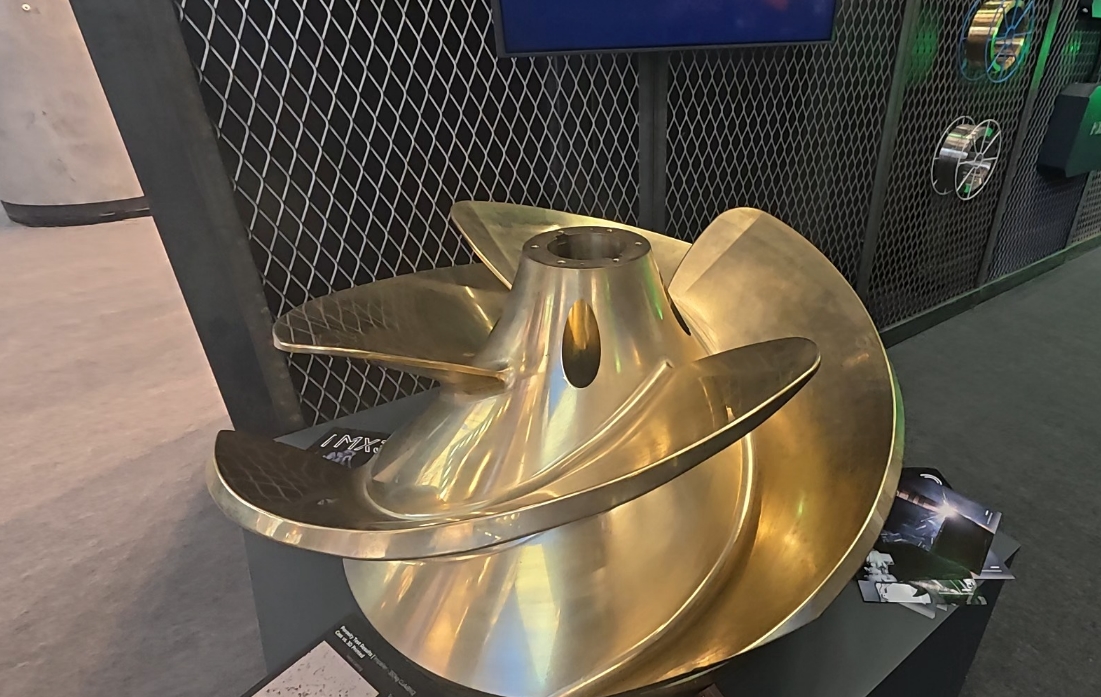

**五、电弧沉积 3D 打印(arc-DED)技术的应用领域

(一)航空航天**

在航空航天领域,对高性能金属零部件的需求极为迫切,这些零部件往往需要具备高强度、低密度、耐高温、耐疲劳等优异性能,同时还需要满足复杂的形状设计要求。arc-DED 技术在航空航天领域有着广泛的应用前景。例如,它可以用于制造飞机发动机的叶片、盘、轴等关键部件。发动机叶片需要在高温、高压、高速旋转的恶劣环境下工作,arc-DED 技术能够制造出具有精细内部冷却通道的叶片,提高叶片的冷却效率和耐高温性能,从而提升发动机的整体性能和可靠性。此外,对于飞机的大型结构件,如机翼连接件、机身框架等,arc-DED 技术可以实现一体化制造,减少零部件的数量和连接部位,提高结构的整体强度和刚度,同时减轻结构重量,降低飞机的燃油消耗和运营成本。

(二)汽车制造

汽车行业正朝着轻量化、高性能、个性化的方向发展,arc-DED 技术为汽车制造提供了新的技术手段。在汽车发动机制造方面,如前所述,可以利用 arc-DED 技术制造铝合金发动机缸体、缸盖等零部件,在保证足够强度和刚度的前提下,实现发动机的轻量化,提高燃油经济性。同时,对于一些高性能跑车或赛车的特殊零部件,如定制化的悬挂系统部件、高强度的刹车卡钳等,arc-DED 技术能够根据设计要求快速制造出具有独特性能和形状的零件,满足汽车制造商对产品差异化和高性能的追求。此外,在汽车零部件的修复领域,arc-DED 技术也具有很大的应用潜力,可以对磨损或损坏的发动机零部件、变速器零部件等进行修复,延长零部件的使用寿命,降低维修成本。

(三)能源

在能源领域,无论是传统的石油、天然气开采和输送设备,还是新兴的新能源装备,都对金属材料的性能和制造工艺提出了很高的要求。arc-DED 技术在能源领域的应用主要包括制造石油化工行业中的高温高压阀门、管道连接件等。这些部件需要具备良好的耐腐蚀性、耐高温性和高强度,arc-DED 技术能够制造出满足这些性能要求的零部件,并且可以通过优化打印工艺,提高零部件的密封性能和可靠性。在新能源领域,如风力发电设备中的大型齿轮箱零部件、发电机转子等,arc-DED 技术可以制造出具有高精度、高疲劳性能的零件,提高风力发电设备的发电效率和使用寿命。对于核电领域,虽然对零部件的质量和安全性要求极高,但 arc-DED 技术在一些非关键部件的制造和修复方面也有着潜在的应用研究价值,例如核电站的一些辅助设备零部件的制造和维护。

(四)模具制造

模具是制造业中的重要基础工艺装备,传统模具制造工艺复杂、周期长、成本高。arc-DED 技术为模具制造带来了新的变革。它可以用于制造各种冲压模具、注塑模具、压铸模具等。通过 arc-DED 技术,可以快速制造出具有复杂形状和冷却通道的模具镶块或型芯,提高模具的冷却效率和成型精度。例如,在注塑模具制造中,合理设计的冷却通道可以使塑料制品在成型过程中更快地冷却,缩短成型周期,提高生产效率。同时,对于一些模具的修复和改进,arc-DED 技术也能够发挥重要作用,如对模具表面的磨损部位进行修复,或者在原有模具基础上增加一些新的功能结构,如局部强化结构等,延长模具的使用寿命,提高模具的性能。

(五)医疗器械

在医疗器械领域,个性化定制的需求日益增长。arc-DED 技术能够根据患者的具体身体状况和需求,制造出个性化的医疗器械,如定制化的骨科植入物、牙齿修复体等。以骨科植入物为例,每个人的骨骼形状和尺寸都存在差异,传统的标准化植入物可能无法完全匹配患者的骨骼结构,而 arc-DED 技术可以根据患者的 CT 扫描数据,精确地制造出与患者骨骼完美贴合的植入物,提高植入物的固定效果和生物相容性,促进患者的康复。此外,对于一些医疗器械的功能部件,如手术器械中的高精度切割刀具、特殊形状的夹持器械等,arc-DED 技术也能够制造出具有优异性能和独特形状的零件,满足医疗器械对高精度、高性能的要求。

**六、电弧沉积 3D 打印(arc-DED)技术面临的挑战与发展趋势

(一)面临的挑战

1. 成型精度有待提高**

虽然 arc-DED 技术在沉积速率和材料利用率等方面具有优势,但与一些高精度的 3D 打印技术如 SLM 相比,其成型精度相对较低。在制造一些对尺寸精度和表面质量要求极高的零部件时,如精密电子零部件、微型医疗器械等,arc-DED 技术可能难以满足要求。这主要是由于电弧的能量分布相对较广,在熔化和沉积过程中容易产生较大的熔池,导致熔滴沉积的尺寸控制难度较大,以及零件表面的粗糙度较高。提高 arc-DED 技术的成型精度是当前研究和发展的重要方向之一,需要从优化电弧热源特性、改进送丝/送棒系统、研发新型的运动控制和监控反馈算法等多方面入手。

2. 残余应力与变形问题

在 arc-DED 技术的打印过程中,由于金属材料经历了快速的熔化和凝固过程,会产生较大的温度梯度,从而导致零件内部产生残余应力。残余应力的存在可能会引起零件的变形,甚至开裂,严重影响零件的质量和性能。尤其是对于一些大型零件或者结构复杂的零件,残余应力和变形问题更为突出。解决这一问题需要深入研究金属材料在 arc-DED 过程中的热行为和应力演变规律,开发有效的应力消除和变形控制工艺,如采用合适的预变形技术、优化打印路径和工艺参数、结合后续的热处理工艺等,以确保零件的尺寸精度和质量稳定性。

3. 微观结构控制与性能优化

虽然 arc-DED 技术制造的零件在宏观性能上具有一定的优势,但在微观结构的精确控制方面仍面临挑战。微观结构如晶粒尺寸、晶粒取向、相组成等对零件的性能有着至关重要的影响。目前,对于如何在 arc-DED 过程中精确控制微观结构,以实现零件性能的进一步优化,还需要进行深入的研究。例如,如何通过调整工艺参数来获得均匀细小的晶粒组织,如何控制不同相的形成和分布等。这需要借助先进的材料表征技术和数值模拟手段,建立微观结构与工艺参数之间的准确关系模型,为微观结构的优化设计提供理论依据。

4. 质量检测与标准规范

随着 arc-DED 技术的应用逐渐广泛,其质量检测和标准规范问题日益凸显。由于 arc-DED 技术制造的零件具有独特的成型过程和微观结构,传统的质量检测方法和标准可能不完全适用于该技术。目前,缺乏针对 arc-DED 技术的完善的质量检测体系和统一的标准规范,这给零件的质量控制和应用推广带来了困难。需要建立专门针对 arc-DED 技术的质量检测方法和标准,包括对零件的尺寸精度、表面质量、内部缺陷、微观结构、力学性能等多方面的检测标准和规范,以确保零件的质量可靠性和可重复性,促进该技术在不同行业的广泛应用。

**(二)发展趋势

1. 多技术融合发展**

未来,arc-DED 技术将与其他先进制造技术和材料技术进行融合发展。例如,与激光技术相结合,利用激光的高能量密度和精确控制能力,对 arc-DED 打印过程中的熔池进行局部加热或处理,改善熔池的流动性和凝固行为,提高成型精度和微观结构质量。与智能控制技术融合,实现打印过程的全自动化、智能化控制,根据实时监测数据自动调整工艺参数,优化打印过程,提高生产效率和质量稳定性。此外,与新型材料技术如纳米材料技术、复合材料技术相结合,开发具有特殊性能的新型金属基复合材料零件,拓展 arc-DED 技术的应用领域。

2. 微观结构与性能调控的深入研究

随着对材料性能要求的不断提高,arc-DED 技术在微观结构与性能调控方面的研究将不断深入。通过多尺度建模与模拟技术,从原子尺度到宏观尺度全面研究 arc-DED 过程中材料的组织结构演变规律,建立更加精确的工艺 - 微观结构 - 性能关系模型。基于这些模型,开发更加精细的工艺控制方法,实现对零件微观结构和性能的精准调控。例如,通过控制打印过程中的热输入、冷却速率、材料成分等因素,实现对晶粒尺寸、形状、取向以及相组成的精确控制,制造出具有超高强度、高韧性、良好耐腐蚀性等优异综合性能的金属零件,满足航空航天、能源等高端领域对高性能零部件的需求。

3. 大尺寸零件制造与修复技术的突破

在大型装备制造和维护领域,对大尺寸金属零件的制造和修复需求日益增长。arc-DED 技术在大尺寸零件制造和修复方面具有较大的潜力,但目前仍面临一些技术难题,如大尺寸零件的变形控制、多道次沉积过程中的层间结合质量等。未来,随着相关技术的不断发展,有望在大尺寸零件制造与修复技术上取得突破。例如,开发大型专用 arc-DED 设备,配备先进的运动控制系统和监测反馈

——————————————————

作者简介:封崇崇,男,江苏沛县人,大学学历,正高级工程师。国家注册质量管理体系(QMS)审核员、国家注册环境管理体系(EMS)审核员、国家注册职业健康安全管理体系(OHSMS)审核员、国家注册服务认证审查员。现为财政部政府采购评审专家、山东省科技专家(山东省科技厅)、山东省工业和信息化厅专家、山东省政府采购评标专家、科普中国专家、科学辟谣专家、科创中国专家、泰山科普名家等。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国