近日,季华实验室增材制造团队通过SLM金属3D打印技术成功制造出适用于航空发动机的高性能轻量化轴承座。团队针对轴承座的特征和性能要求,经过多次仿真迭代,及部分特征件的打印测试,在改进了包括支撑在内的多项工艺参数后,达到成型要求,几何特征与提供的CAD模型保持一致。

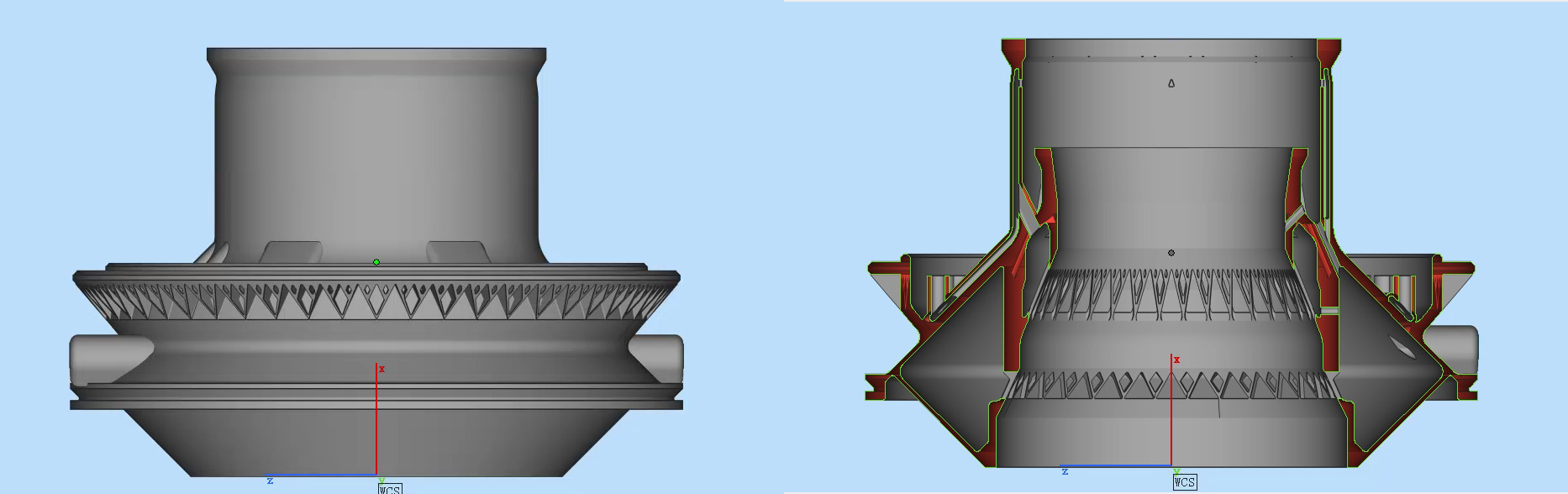

▲轴承座结构

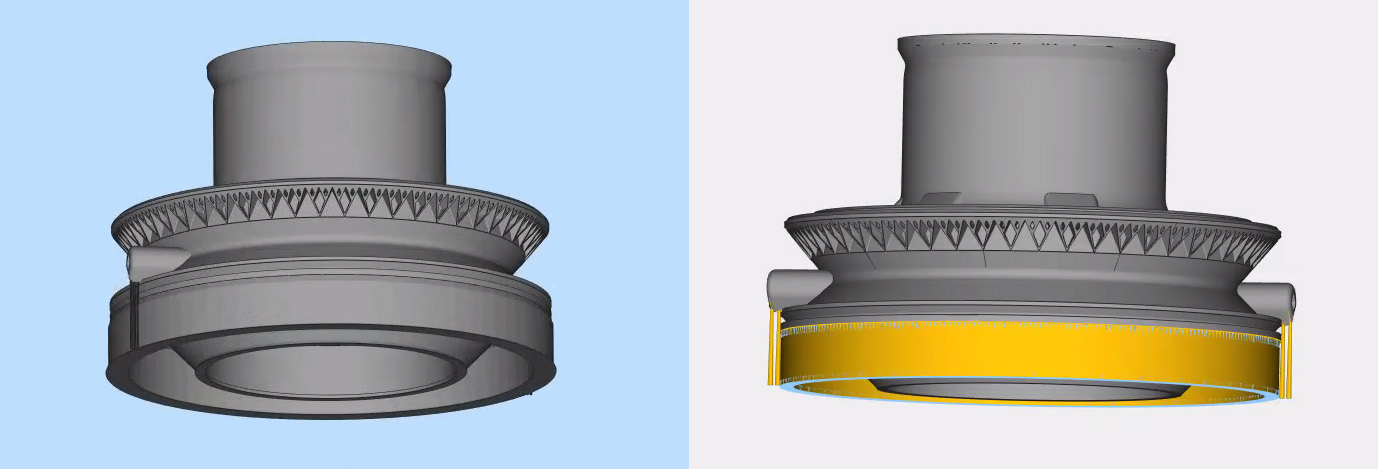

航空级精密轴承座结构复杂、制造难度大,是航空发动机的重要承力部件。一般来讲轴承座上有供油、回油、通风孔及密封环等结构,这种结构在传统的铣加工和钻孔制造过程中,刀具易发生干涉、振动等状况,而增材制造设计可以有效的解决传统制造的痛点。季华实验室增材制造团队在新型轴承座建模之初就已经考虑到了增材制造的技术特点,采用自底向上的制造方式,减少了打印方向上的悬垂结构,同时尽量精简材料,降低材料成本,保持结构轻量化。部分不可避免的悬垂部位需要搭配其下方添加的支撑结构才可顺利成形。良好的支撑结构需满足一系列条件:既能保证零件的成功打印,又能在打印完成后轻易地去除,同时又不会占用太多的打印时间。

▲支撑添加方案

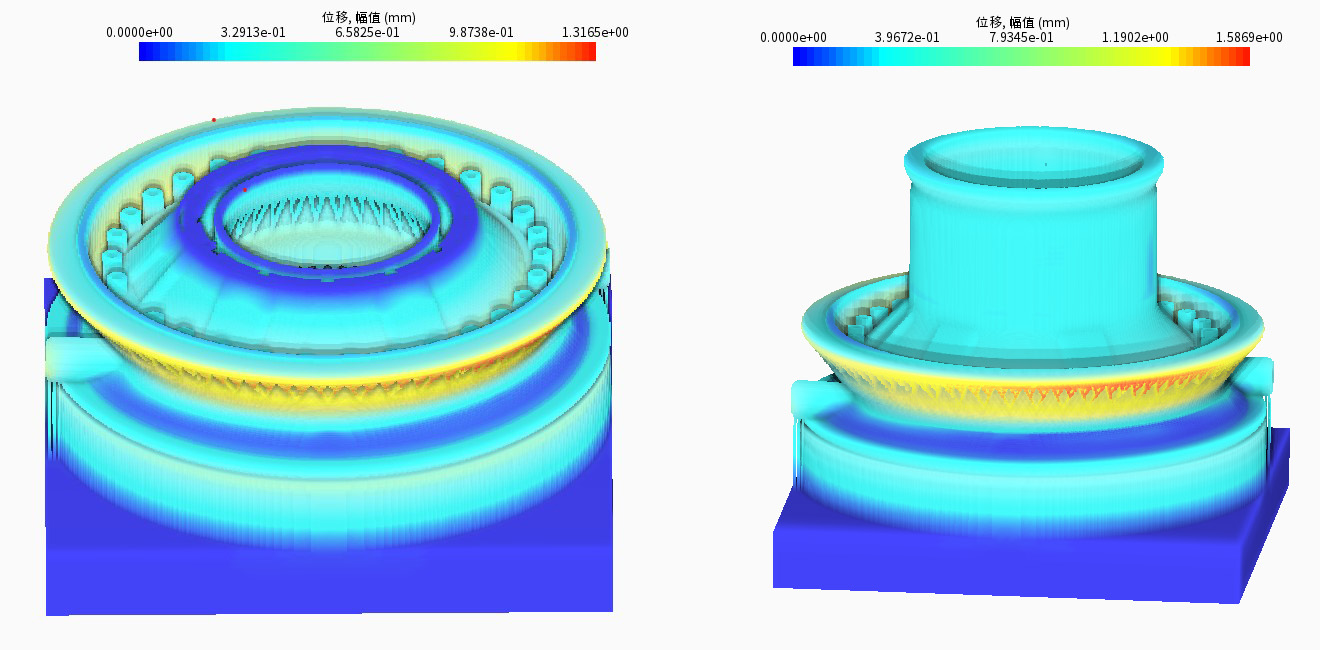

▲热力学耦合仿真

相较于使用传统试错法来对工艺进行改进,通过计算机仿真对金属 SLM 过程进行数值模拟,可快速有效地对金属SLM过程中温度和热应力分布及变化进行表征,根据数值模拟分析结果对成形角度、支撑策略及工艺进行有效调整,极大地缩短了金属SLM过程的工艺开发周期,并有效降低开发成本。季华实验室增材制造团队通过多次仿真迭代与部分特征件的打印测试,改进了包括支撑在内的多项工艺参数,成功打印目标轴承座。

▲新型航空轴承座

高性能的轴承座一直是航空发动机稳定运转的关键零部件之一,多年来其加工难度和轻量化的问题始终是航空领域的瓶颈。通过仿真优化及金属3D打印技术的完美融合,可以实现传统加工方式无法达到的薄壁、尖角、悬垂、圆柱等极限结构的成形工艺。全面提升零部件的结构复杂性和功能集成性,更大发挥产品设计的空间,同时减少了零部件的数量,极大地缩短了从设计到成品的研发周期,对航空发动机的研发具有重要意义。增材制造技术作为季华实验室的重点研发方向之一,随着数字化时代的到来,必将更为普及和成熟,也将引领未来制造业的快速发展,助力中国智能制造工业4.0!

作者:张士亨 毕云杰 王强 邵乙迪 高超峰 饶衡

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国